研究报告

研究报告新闻资讯 更多+

高温合金是可以在600℃以上的高温环境中长期工作的材料,其主要特性有:在高温下可以保持一定的强度和韧性;性能稳定,耐腐蚀,抗氧化;金属热膨胀系数小。

按照主要成分,高温合金可以分为铁基、镍基和钴基。铁基高温合金的最高工作温度较低(最高800℃),而钴价格太高(最高使用温度1100℃),所以目前镍基高温合金的应用最广(最高使用温度1150℃)。

按照加工和生产工艺,高温合金又可以分为变形高温合金、铸造高温合金、新型高温合金。变形高温合金可进行热冷变形加工,具有良好的力学性能和综合的强、韧性指标,具有较高的抗氧化、抗腐蚀性能。铸造高温合金是可以或只能用铸造方法成型零件的一类高温合金,新型高温合金包括粉末高温合金、ODS合金、金属间化合物、高温金属自润滑材料等品种。

高温合金主要品种简介

|

种类 |

制备方法 |

常用温度范围 |

性能特点 |

|

铸造高温合金 |

铸造方法 |

600-1100℃ |

优良的综合性能和抗氧化、抗热腐蚀性能 |

|

变形高温合金 |

热、冷变形加工 |

600-1320℃ |

良好的力学性能和综合强度/韧性 |

|

粉末冶金高温合金 |

制粉、热等静压 |

750℃ |

合金的屈服强度和疲劳性能有较大的提高 |

|

ODS高温合金 |

机械合金化 |

100-1350℃ |

属高温合金抗氧化、抗碳、抗硫腐蚀 |

|

环境高温合金 |

视不同材料而定 |

600-1000℃ |

低密度、高温、高钢度、应用在民用领域 |

高温合金广泛应用于航空航天产业、电力、汽车、冶金、玻璃制造、原子能等工业领域,航空航天和电力是高温合金的主要下游(超过70%)。除航空发动机、舰船燃气轮机外,高温合金还广泛应用于航天发动机、燃气发电轮机、汽车涡轮增压、核电、石油化工、冶金、纺织、玻璃制造等众多民用领域。

全球行业现状:就全球范围来看,从事高温合金材料的厂家不超过50家,主要分布在以美、英、德、法、俄、日本等国家。在航空领域,,其中美国的通用电气和普惠两家实力最为强大,从航空发动机的市场占有率来看,通用、普惠、罗罗、MTU四家所占的份额高达84%,呈现出明显的寡头垄断格局。具体到某个国家来看,每个国家内部也只有1-2家厂商占据寡头垄断地位。世界上航空发动机与单晶叶片制造技术水平最高的是美国的 GE 公司和英国的Rolls-Royce公司(罗罗公司)。

在民用领域,国际上从事高温合金材料生产的厂家主要有特殊金属公司、国际汉因斯公司、国际因科公司、豪迈特公司、卡彭特公司等。目前美国的高温合金年产量约为3万吨,其中近一半用于民用工业。

全球主要的高温合金企业产品用途分析

|

国家 |

代表公司 |

产品用途 |

|

美国 |

GE |

航发燃气涡轮机叶片 |

|

普惠 |

航发燃气涡轮盘、叶片、密封环件、燃气轮机叶片。 |

|

|

汉因斯 |

发动机燃烧室部件及密封件 |

|

|

英国 |

罗罗 |

航空发动机 |

|

德国 |

MTU |

坦克、舰艇等柴油发动机 |

|

俄国 |

特殊金属公司 |

航发燃气涡轮盘及其他零件 |

|

新日铁 |

航发燃气涡轮机叶片、及其他零件 |

复杂的在线工艺决定了高温合金成材率低、生产周期长,具有极高的技术壁垒。同时,该行业无论是军品还是民品均涉及到产品认证问题,特别是军品的认证,审核严、跨度长,耗时费力,为该行业构筑了天然的进入壁垒。整体来看,行业壁垒决定了未来高温合金需求增长所产生的缺口将更多的依靠原有企业产能的夸张,行业竞争格局稳固。

中国产业:我国高温合金的研发起步于20世纪50年代,1956年在苏联专家指导下炼出GH3030。经过几代材料人的努力,现在已形成自己的高温合金体系。目前我国高温合金牌号和品种很多,变形高温合金有50多个牌号,铸造高温合金有40多个牌号。它们广泛用作燃气涡轮发动机的热端关键部件。如:涡轮盘、涡轮工作叶片、涡轮导向叶片、燃烧室和加力燃烧室等零部件材料。在我国研制(包括仿制)的高温合金中,有些已达到国外同类合金水平。例如叶片用合金GH5188、K417G、K403、DZ4、DZ22、DZ125、IC6、DD3等;涡轮盘用合金GH901、GH4133B、GH710、K418B、K6C等;燃烧室用合金GH1140、GH4099、GH1015等;环形件用合金GH903、GH907、GH909。

总体来看,现在我国的高温合金已基本形成自己的体系和研制生产基地,主要形成了以抚钢、宝钢特钢等为主体的变形高温合金基地和以航空发动机制造公司精密铸造厂为主体的铸造厂为主体的铸造高温合金生产基地。

2009-2018年中国高温合金市场供需现状分析

单位:吨

|

|

2009年 |

2010年 |

2011年 |

2012年 |

2013年 |

2014年 |

2015年 |

2016年 |

2017年 |

2018年 |

|

产量 |

8000 |

8550 |

8820 |

9240 |

11800 |

13000 |

15200 |

16500 |

18820 |

21750 |

|

需求量 |

10000 |

11550 |

14240 |

16200 |

18100 |

20000 |

22200 |

25100 |

30000 |

37400 |

数据统计:中金企信国际咨询

据中金企信国际咨询公布的《2020-2026年中国高温合金行业市场分析及投资前景研究预测报告》统计数据显示:2018年我国高温合金行业产量约21750吨,需求量约37400吨:如今航空航天及高温合金材料行业相关重大科技项目已上升为国家战略。高温合金在主要领域需求不断增长,主要有:航空、汽轮机、核电、汽车等领域。2018年我国高温合金需求量约37400吨,均价约34.01万元/吨,高温合金行业规模127.2亿元。

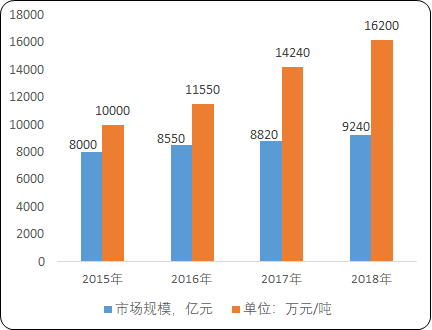

2015-2018年中国高温合金市场规模及产品平均售价分析

数据统计:中金企信国际咨询

我国高温合金行业质和量均存缺口,相关企业具备数倍成长潜力。这就需要国内高温合金生产企业提高现有的研发能力,同时还要提高生产设备质量,使其具有生产先进高温合金材料的实力。

随着我国研发技术的不断进步,过去一直掣肘国产战机的航空发动机已经获得了长足的进步。目前,我国第三代主力战机歼10B已经开始猎装国产的WS10发动机,其所采用的单晶涡轮叶片和整体粉末冶金涡轮盘均已经突破技术瓶颈,并开始规模化生产,发动机的寿命和可靠性得到大幅提升。而在核电领域,宝钢特钢与久立特材分别于2010年、2012年实现蒸发器U型管零的突破,目前已具备为国内AP1000、CAP1400以及“华龙一号”最新堆形提供蒸发器管能力。与此同时,旨在解决国内航空发动机短板的“两机”重大专项已经过国务院、政治局常委讨论通过,相关发展专项正在论证启动中,预计2020年前,研发资助资金投入规模将不少于2000亿元,以高温合金为代表的高端原材料也成为计划的重点突破方向。技术+政策双管齐下,即使仅按照国产化率为40%的中性预测,预计到2020年行业产能利用率也有望达到83%左右。

400-1050-986

400-1050-986