市场资讯

市场资讯新闻资讯 更多+

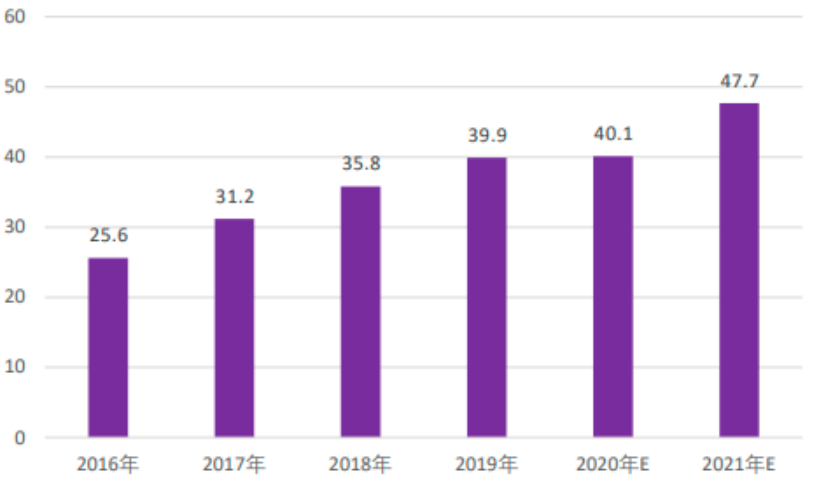

(1)镁合金压铸件发展情况:镁合金在我国压铸行业的发展较为曲折。21世纪初,鉴于我国镁资源十分丰富,国家有关部门制定的加速镁产业发展的工作计划强调镁开发应用技术的战略意义,国内曾经掀起镁合金压铸的热潮。然而部分压铸企业尚未确切了解镁合金的使用性能和应用范围,经历了一段盲目上马的时期,随后镁合金压铸逐步进入较为理性的发展阶段。目前镁合金压铸件产量占总体压铸件产量的比例仍然较低,但随着镁合金压铸工艺的逐步成熟,汽车轻量化趋势的不断推动,我国汽车用镁需求量快速增长。

2016-2021年中国汽车用镁需求量现状分析

数据统计:中金企信国际咨询

(2)铝合金压铸件发展情况:在我国压铸行业的发展初期,铝合金就已成为主要的压铸合金之一。随着汽车工业的飞速发展,对铝合金压铸件的需求迅速增加,铝合金成为目前应用最广泛的压铸金属。2020年铝合金压铸件在压铸件中所占比重约为85%。随着汽车轻量化和新能源汽车的快速发展,我国铝合金压铸件的市场规模将进一步提升。

压铸产品的应用领域呈现多元化的发展态势,广泛应用于汽车、家电、机械、五金、航空航天、医疗器械、通讯等各行业,在现代工业生产中占有非常重要的地位。压铸产品一直以汽车工业用量最大、品种最多,根据《中国铸造年鉴(2016)》,国际上压铸件中供给汽车工业使用的比重在65%以上,我国压铸件中汽车零部件占75%左右。因此,汽车行业的发展情况直接影响压铸行业整体发展前景。

(3)镁合金在汽车轻量化领域的应用:

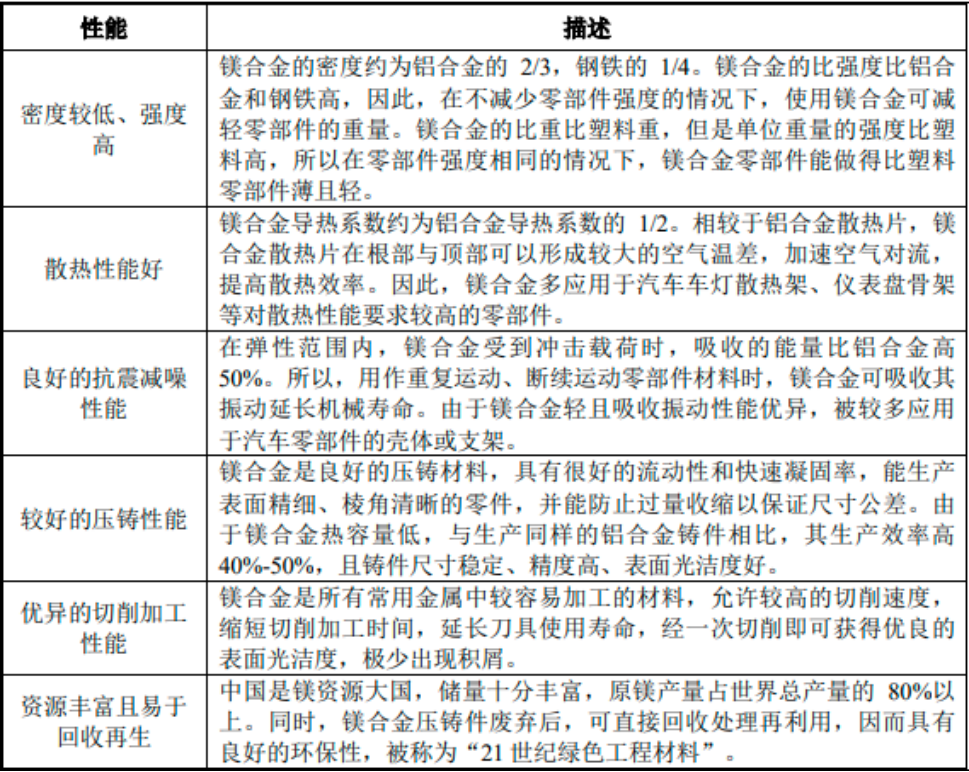

①镁合金是性能优异的汽车轻量化材料:镁合金作为汽车轻量化材料有诸多优势,主要优点在于a.密度较低但强度高,是目前商用最轻的金属结构材料;b.镁合金的韧性好、阻尼衰减能力强,可以有效减少振动和噪声;c.镁合金热容量低、凝固速度快,压铸性能好;d.具有优异的切削加工性能;e.资源丰富且易于回收再生。

镁合金的优良性能分析

镁合金在汽车零部件上的应用主要分为壳体类和支架类。壳体类主要包括离合器壳体、变速器壳体、仪表板、发动机前盖、气缸箱、过滤器壳体等,由于镁架类主要包括转向支架、转向盘、大灯支架、制动器、离合器踏板托架、制动支架、座椅框架、车镜支架和轮毂等,由于镁合金具有很好的抗冲击韧性,减振量大于铝合金和钢铁,用于制造支架类零部件可以提高汽车的平衡性、安全性和舒适性。

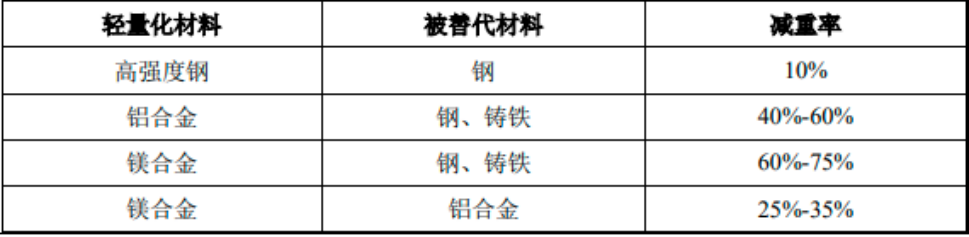

镁合金对钢铁及铝合金具有较好的替代效果。钢铁、铝合金和塑料是汽车上使用最多的三大类材料,使用镁合金替换钢铁、铝合金可以有效达到减重的目的。按重量计算,三类材料占整车的比例合计约为80%,其中钢铁占62%,铝合金和塑料占比均为8%至10%,而镁合金在汽车上的应用比例仅约为0.3%,远远低于铝合金的用量。镁合金可以在车身、动力总成、底盘、内饰等部件实现材料替换,被镁合金替代后的汽车部件减重比例达到25%至75%。

轻量化材料减重情况

数据统计:中金企信国际咨询

②镁合金应用的发展历程:镁合金的发展虽然未达到铝合金那么成熟,但人们很早就已经认识到它是一种有潜在发展潜力、性能优异的候选实用金属材料。20世纪30年代,德国大众公司首次使用压铸镁合金生产“甲壳虫”汽车发动机传动系统零部件。之后,美国、前苏联、日本以及欧洲发达国家相继在汽车制造中采用镁合金压铸件。由此可见,使用压铸镁合金减少汽车重量已超过80年历史。

20世纪80年代,世界汽车制造镁合金压铸行业开始衰弱,世界汽车镁合金压铸骨干企业相继将镁合金压铸生产资源转移至巴西、墨西哥、中国等发展中国家,而中断了自己的镁合金压铸。该时期制约镁合金应用发展的主要因素体现在以下两个方面:

A、镁合金压铸件暴露在空气环境中,会发生氧化造成锈蚀。此外,由于镁合金生成的氧化膜呈不连续的鳞片状,这类氧化膜生成后,将不能隔绝空气与镁合金机体的进一步接触,所以镁合金的氧化会继续朝金属机体内部深处不断扩大。而铝合金则能形成致密的氧化膜,阻断金属机体的进一步氧化。

B、在熔炼镁合金时,需要用专门的熔剂覆盖在金属液面上以防止发生氧化反应。该熔剂在使用过程中会生成氯化氢酸雾溢入大气。尽管排出的酸雾量被控制在环保法容许的范围内,但经扩散、沉降的氯化氢酸雾与混凝土建筑结构接触后,会发生化学反应造成破坏,降低建筑结构的强度。

20世纪90年代,解决上述问题的工艺性研究成果取得突破性进展并实现产业化,极大促进镁合金在压铸行业的应用。以加拿大镁瑞丁公司为代表的一批新兴的专业生产镁合金压铸汽车零部件企业重新出现在汽车制造业。此后,第一代镁合金压铸骨干企业也开始重新建设镁合金压铸生产线。上述工艺性研究成果具体体现在以下两个方面:

A、降低镁合金的杂质含量(特别是铜、镍、铁的含量)。由于镁合金所含的杂质元素对其耐腐蚀性有较大影响,镁合金中的铜、镍、铁的含量越高,镁合金的耐腐蚀性能越差。目前,国内外镁合金生产厂商都有能力提供高纯度镁合金,使用高纯度镁合金可以提高压铸件的耐腐蚀性,再经过表面钝化处理,镁合金压铸件在使用过程中的氧化腐蚀问题可以得到有效解决。

B、在熔炼工艺中采用混合气体保护。在混合气体保护压铸工艺下,以往使用专用熔剂所造成的建筑物腐蚀问题也已不复存在。20世纪90年代,新兴的专业生产镁合金压铸汽车零部件企业采用这种混合气体保护工艺生产各类汽车镁合金压铸件。第一代镁合金压铸骨干企业同样采用这种工艺,重新启动已经取消的镁合金压铸生产。

虽然镁合金规模化应用在工艺技术方面的制约因素已得到解决,但由于20世纪90年代镁合金高昂的价格,镁合金应用的经济性较低。根据英大证券《新材料之二——镁合金行业深度报告》,据行业专家测算,当镁合金价格与铝合金价格比小于1.5,镁合金将会被选择用于替代铝合金,当这个比例小于1.3时,在作为可替代铝合金的领域将会大量应用。上述结论也经长城证券《镁合金龙头将注入,轮毂业务持续向好》、华泰证券《轻车孰路:新材料时代的自我革命》引用。的铝合金(ADC12)的密度约2.7g/cm3,常用的镁合金(AZ91D)的密度约1.8g/cm3,铝合金和镁合金的密度比为1.5,即相同体积产品,铝合金耗用的重量为镁合金耗用重量的1.5倍,因此当镁合金价格与铝合金价格比等于1.5时,不考虑加工成本,生产相同产品所耗用的原材料成本一致。

另一方面,镁合金压铸件的生产成本高于铝合金压铸件,主要原因包括:①镁合金从熔化至产品成型的过程中需要使用气体保护而铝合金不需要,熔化设备投入也略高于铝合金;②镁合金压铸件易变形,从而影响产品装配或性能,通常需要精加工或产品整形等工序提高产品精度以及保证装配和性能;③镁合金表面易腐蚀,产品后期表面防腐处理费用高于铝合金。根据公司2017-2019年度镁合金压铸件和铝合金压铸件的成本构成中的材料及工费占比看,镁合金的加工费用约高出铝合金加工费用的14.45%,参考此数值,对于公司而言,当镁合金价格与铝合金价格比等于1.29时,生产相同产品所耗用的原材料及加工成本基本一致。公司测算的结论与上述行业专家测算结论基本一致。

2009-2021年8月,镁铝价格比一直保持在1.5以内,镁合金性价比逐渐凸显。2021年9月起,受上游煤炭、硅铁价格持续上涨,原材料生产商能耗双控政策以及短时间内供需不平衡的影响,镁合金材料价格迅速上涨,涨幅超过铝合金价格,导致镁铝价格比高于1.5,对镁合金应用发展造成了不利影响。镁合金材料价格在2021年9月冲后于10月有所回落,2022年一季度在次高位震荡,2022年第二季度末至今恢复到相对正常的状态。

镁合金应用正处于从导入期向成长期过渡的生命周期。随着镁合金应用术的逐渐成熟以及性价比的提升,镁合金将具有较为广阔的市场空间,提前布局镁合金压铸的生产企业有望率先享受行业发展红利,迅速扩大生产经营规模。

镁合金被认为是汽车轻量化最重要的新材料之一。北美汽车研究联盟发布的《2020年北美汽车用镁合金及轻量化战略展望》肯定了镁合金在汽车轻量化中承担的重要使命,将轻量化技术重点列为一大专题,提出近期发展超高强度钢和先进高强度钢,中期发展第三代汽车钢和铝合金技术,远期发展镁合金和碳纤维复合材料技术的总体思路,为轻量化材料的发展提供了重要的指导思想。中国汽车工程学会于2016年10月发布《节能与新能源汽车技术路线图》,提出紧抓战略机遇,以新能源汽车和智能网联汽车为主要突破口,以先进制造和轻量化等共性技术为支撑,全面推进汽车产业由大国向强国的转型。根据该规划,到2030年,镁合金在乘用车中材料重量的比例将增加至4%。镁合金替代应用速度的衡量标准主要参照《节能与新能源汽车技术路线图》中的“汽车轻量化技术路线图”。其轻量化总体思路如下:

近期(2016-2020)为第一阶段,重点发展超高强度钢和先进高强度钢技术,包括材料性能开发、轻量化设计方法、成型技术、焊接工艺和测试评价方法等,实现高强度钢在汽车应用比例达到50%以上;开展铝合金板材冲压制作技术研究并在车身上实践,研究不同材料的连接技术。中期(2021-2025年)为第二阶段,以第三代汽车钢和铝合金技术为主线,实现钢/铝等多种材料混合车身,全铝车身的大范围应用,实现铝合金覆盖件和铝合金零部件的批量生产和产业化应用,同时加大对镁合金及碳纤维复合材料零部件生产制作技术的开发,增加镁合金和碳纤维复合材料零部件的应用比例。远期(2026-2030年)为第三阶段,重点发展镁合金和碳纤维复合材料技术,解决镁合金及复合材料循环再利用问题,实现碳纤维复合材料混合车身及碳纤维零部件的大范围应用,突破复杂零件成型技术和异种零件连接技术。

中国轻量化技术发展路线图规划分析

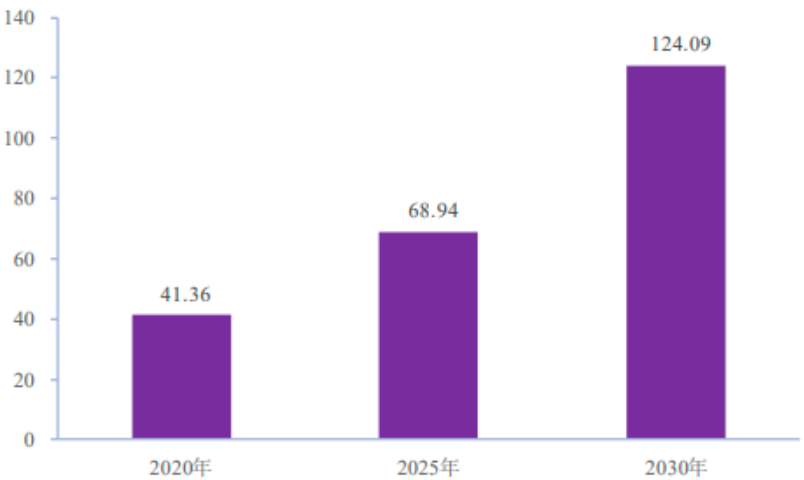

我国作为汽车零部件生产大国,预计到2030年镁合金汽车压铸件市场容量将达124.09万吨。

中国镁合金汽车压铸件市场容量预测分析

数据统计:中金企信国际咨询

近两年,受宏观经济影响,汽车整体产销量出现小幅下滑,但镁合金在汽车行业的应用主要是对钢铁及铝合金产品进行逐步替代,因此在汽车产销量下滑的背景下,汽车零部件生产企业的镁合金业务收入规模总体保持平稳或上涨,镁合金在汽车轻量化的规模化应用速度有所提升。

根据英大证券《新材料之二——镁合金行业深度报告》,国际上铝合金逐步应用于汽车工业产品的发展历程主要分为两个阶段:第一阶段替代的零部件主要是气缸盖、进气管、离合器壳、变速器壳等非承载构件;第二阶段替代的零部件主要是对车辆安全性起重要作用的承载类构件,如盘式制动器座、悬臂架、制动鼓、万向节叉等。目前,由于行业内镁合金规模化应用的历史较短,镁合金对铝合金以及钢铁部件在汽车零部件领域的替代还处于第一阶段,主要用来替代与车辆安全性相关度较低的非承载构件。随着未来镁合金材料及相关应用技术的持续优化和突破,镁合金铸件在汽车零部件的应用市场空间将进一步扩大,未来单车用镁量有望保持持续增长。

中金企信国际咨询公布的《2022-2028年中国镁合金压铸件市场发展战略及投资前景预测咨询报告》

(5)铝合金在汽车轻量化领域的应用:铝合金规模化应用于汽车工业始于20世纪70年代,彼时世界各工业发达国家由于“节能、低碳”的呼声逐渐高涨,对汽车减轻质量提出种种严格的要求,提出“以铝代铁”的口号,促使以铝合金制造汽车零部件成为汽车轻量化战略目标,目前铝合金在汽车上的用量仅次于钢铁。

①铝合金是应用最为广泛的汽车轻量化材料:铝合金已成为汽车轻量化市场上主流的轻量化材料,占据较大市场份额。在传统动力汽车领域,铝合金广泛应用于发动机、变速箱、散热器等零部件。在电动汽车领域,铝合金也广泛应用于电池包结构件、电池冷却板、电机壳体、减速器壳体等零部件。根据相关研究,预计2020年铝合金约占据汽车轻量化市场的64%。

②底盘轻量化是铝合金轻量化应用新蓝海:铝合金的替代应用已经进入对车辆安全性起重要作用的承载类结构件上,在底盘系统的渗透率预计将大幅提升。

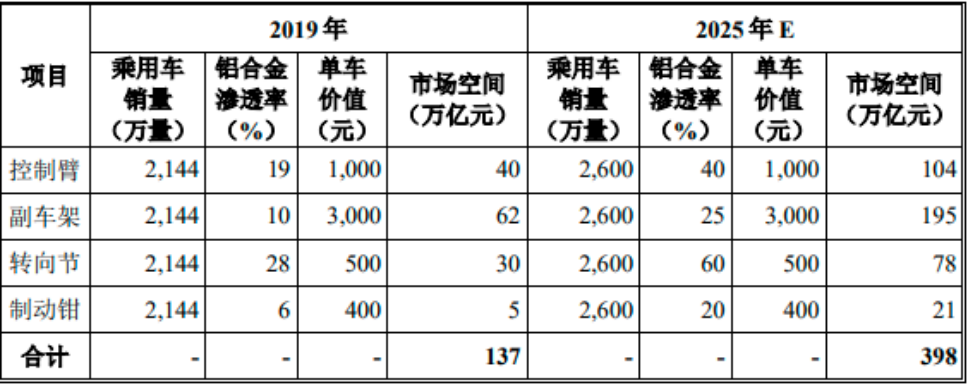

汽车底盘作用在于支撑、安装汽车发动机及其各部件或组成。作为汽车三大部件之一,汽车底盘在汽车整车占比达27%,位列汽车部件质量排名第三。根据相关研究,铝制控制臂、副车架、转向节、制动钳轻量化产品渗透率预计将大幅提升,带动铝合金轻量化市场份额继续增加。底盘轻量化整体市场有望从2019年的137亿元增长至2025年的398亿元。底盘轻量化市场预测

数据统计:中金企信国际咨询

③新能源汽车成为铝合金压铸市场重要应用领域:2018年,中国新能源汽车用铝量从2017年的7.5万吨上升至14.6万吨,同比增长95%。在节能减排政策的推动下,中国新能源汽车行业发展前景乐观,预计到2030年,中国新能源汽车行业铝消耗量占铝消费总量的比例从3.8%上升至29.4%。新能源汽车销量的增长以及铝合金渗透率的提升将带动铝合金压铸市场快速发展。

④单车用铝量的提升为铝合金压铸市场带来广阔的发展空间:在北美地区,1975年至2015年,平均单车用铝量从45.36千克增长至179千克,预计到2025年北美地区平均单车用铝量将达到约250千克。在欧洲地区,1990年至2012年,平均单车用铝量从50千克增长至140千克,预计到2020年欧洲地区平均单车用铝量将达到180千克。

中国铝合金汽车零部件应用起步较晚,2014年中国汽车单车平均用铝量达92千克,远低于欧洲和北美的平均单车用铝量。《节能与新能源汽车技术图》提出2020年中国汽车单车用铝达到190千克,2025年达到250千克,2030年达到350千克。铝合金在我国汽车产业的应用仍具有广泛的发展空间。

(6)镁合金对铝合金的替代使用情况:

从汽车轻量化发展看,大量采用轻质材料是目前汽车轻量化的主要措施。汽车轻量化材料经历了铝合金压铸件对铸铁铸件的替代过程,铝合金占整车质量的比重稳步提升。而汽车轻量化进程一直在路上,从长远发展趋势出发,随着更轻材料的发现及工艺提升,材料替代将不断上演,以镁合金为代表的更为轻质材料将逐渐替代铝合金。

根据公司日常业务开拓情况,目前新的车灯散热支架项目中,60%以上的项目会同步考虑镁合金、铝合金两种方案;由于镁合金材料自身所具备的优异的吸振及降声噪、散热性能,以及薄壁压铸可实现性的优势,目前对于仪表盘支架、转向支架、中控骨架以及车载显示屏框架等车身部件的项目机会逐年上升。

镁合金对铝合金以及钢铁部件在汽车零部件领域的替代仍处于渐进式的发展阶段。根据《中国轻量化技术发展路线图规划》,2020年-2030年,汽车单车用镁量从15kg增至45kg,镁合金的应用规模将逐步释放,在汽车领域的应用渗透率不断提高。因此,对比于铝合金应用的发展历程,镁合金对铝合金以及钢铁部件在汽车零部件领域的替代仍处于非承载构件应用的第一阶段,镁合金汽车零部件行业不存在市场容量饱和的风险。

由于镁合金替代铝合金以及钢铁部件亦存在部分瓶颈和制约因素,可能导致镁合金替代不及预期。镁合金替代铝合金以及钢铁部件存在的主要瓶颈和制约因素如下:

①镁合金材料的耐腐蚀性、高温蠕变性和强度有待提高:目前的商用镁合金耐蚀性较差,耐蚀镁合金材料有待开发。有效的办法是通过控制杂质及合金元素、改善相的组成及微观结构等冶金处理方法来提高镁合金的耐腐蚀性;镁合金在室温下具有良好的综合力学性能,但随着温度的升高,性能将下降,在高温使用条件下易产生蠕变,无法满足壳体类零部件的密封要求。未来的研究如果能够使镁合金零部件在高温下长期工作,将可扩大汽车高强度耐高温抗蠕变结构件的应用;镁合金比强度高,但其抗拉强度和屈服强度比铝合金和钢低,目前商用镁合金的抗拉强度一般低于400MPa,不能用于重要结构件。可以通过合金化、热处理以及优化加工工艺等方式来提高镁合金的强度,开发高强镁合金汽车结构件。

②镁合金零部件加工成本有待降低:受镁合金特性和加工工艺影响,镁合金的加工成本也较高。如镁合金压铸模价格较高,压铸件废品率高,导致单个镁合金零部件成本与铝合金零部件相比增加15%以上。突破镁合金产业化核心技术,开发新的镁合金熔铸工艺,缩短工艺流程,可有效提高生产效率,降低生产成本。

③镁合金材料工业应用数据库需要进一步健全:目前镁合金基础数据较少,缺少系统的力学、电学腐蚀等方面的性能数据,导致在实际生产过程中缺乏基础实验数据,如在模具的设计过程中缺少相关数据支撑。因此需要加强对镁合金的基础性研究。高校、研究机构、镁合金制造商以及整车企业等多方力量在国家产业政策的引导下,可以联合健全镁合金相关的工业数据库,从而促进镁合金在汽车轻量化方面的应用。

④塑料及复合材料等非金属材料技术的发展或突破:塑料及复合材料等非金属材料具有质量轻、加工性能良好、综合理化性能优良等特点,亦为汽车轻量化可选用的优质材料。目前以高强塑料、碳纤维复合材料等为代表的非金属材料已在汽车行业实现一定的应用。但塑料和金属材料、合金材料相比,具有强度低、导热性差、热膨胀系数大和易老化等弱点,主要应用于汽车内饰和外饰零件;在我国汽车行业的应用尚属起步阶段,工艺及技术尚未得到成熟发展,需要通过一定的时间进行技术创新和积累;部分高强塑料和碳纤维复合材料的成本均处于较高水平,一定程度上制约了其在汽车轻量化方面的应用,基于以上原因非金属材料技术在汽车轻量化领域的应用发展仍需一段时间,镁合金压铸产品相关技术目前尚不存在快速迭代的风险。但如果未来出现成本低、性能优的新型非金属材料,或现有材料经济化大规模应用技术突破,可能阻碍镁合金在汽车轻量化方面的应用。

⑤镁合金原材料价格增长:根据英大证券《新材料之二——镁合金行业深度报告》,据行业专家测算,当镁合金价格与铝合金价格比小于1.5,镁合金将会被选择用于替代铝合金,当这个比例小于1.3时,在作为可替代铝合金的领域将会大量应用。2009年-2021年8月,镁铝价格比保持在1.5以内,镁合金性价比凸显;2021年9月起,镁合金价格快速增长,镁铝价格比突破1.5,2022年7月以来回落至1.5左右。若价格比持续维持1.5以上,将可能导致镁合金替代应用增速放缓。

3.2智能网联汽车成为汽车行业新的增长引擎:随着汽车保有量的快速增长,全球范围内的交通拥堵、空气污染等问题日益突出,各国人民对安全、便捷、绿色出行方式的需求愈加强烈。智能网联汽车作为可以实现减轻人类操控压力的新一代汽车,不但有着比传统汽车更加安全、高效、舒适的驾乘体验,而且可以作为未来人工智能、物联网、移动互联网、通信、大数据、云计算等领域融合创新发展的优良载体,拥有巨大的市场潜力和产业价值,已成为全球新一轮新兴产业竞争的关键着力点和战略制高点。

根据中金企信预测,智能网联汽车从2018年起,将迎来持续20年的高速发展黄金期,到2035年将占全球新车市场的25%左右,产业规模可超过770亿美元。由于智能网联汽车的感知系统对汽车零部件的清洁度提出较高要求,提前布局高清洁度控制技术的汽车零部件供应商有望享受智能网联汽车市场规模增长的红利。

400-1050-986

400-1050-986