研究报告

研究报告新闻资讯 更多+

(1)全球机床行业发展情况:全球机床行业的发展受全球经济走势、制造业投资影响较大。根据联合国《世界经济形势与展望》,由于贸易局势以及投资缩减,全球经济增速由2017年、2018年的3.2%、3.0%下降至2019年的2.3%。根据VDW(德国机床制造商协会)统计,2017年、2018年、2019年,全球机床产值折合人民币分别约5,921.95亿元、6,160.12亿元、5,642.79亿元(以2019年末欧元兑人民币中间价折算,下同),据中金企信国际咨询公布的《2021-2027年中国机床市场竞争策略及投资潜力研究预测报告》统计数据显示:全球机床消费额折合人民币分别为5,563.04亿元、5,837.97亿元、5,595.90亿元。全球机床行业在2017年、2018年复苏增长后,2019年有所下滑。

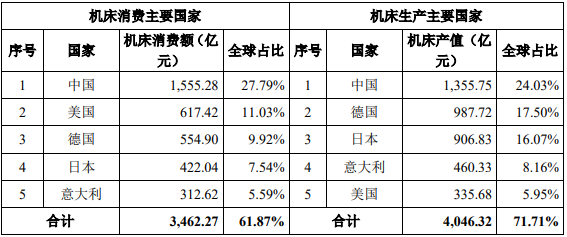

中国、美国、德国、日本、意大利是机床生产、消费的主要国家/地区。其中,德国、日本机床行业凭借较强的技术积累与市场竞争力净出口规模较大,中国、美国为机床净进口国家。具体情况如下表所示:

2019年全球机床主要生产和消费国家分析

数据统计:中金企信国际咨询

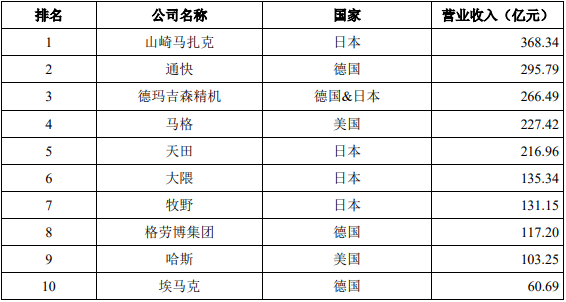

目前,全球领先的机床厂商主要为日本、欧美企业。2019 年,全球机床行业前十名机床厂商均为日本、德国或美国企业,具体情况如下表所示:

2019年全球领先机床厂商分析

数据统计:中金企信国际咨询

2、我国机床行业发展情况

(1)我国机床行业发展跟宏观经济形势、主要下游行业景气度密切相关:我国机床行业随着制造业发展而快速发展,2002 年、2009 年,我国已先后成为世界第一大机床消费国和世界第一大机床生产国,并保持至今。2018 年、2019 年,受宏观经济增速放缓,特别是汽车、消费电子行业景气度下降的影响,我国机床市场有所下滑。2017 年、2018 年、2019 年,我国机床产值分别约为 1,395.05 亿元、1,560.85 亿元、1,355.75 亿元,我国机床消费额分别为 1,810.13 亿元、1,705.03 亿元、1,555.28 亿元。2019 年,我国机床产值和消费额分别同比下降 13.14%、8.78%。2020 年上半年,随着新冠疫情得到有效控制,机床下游行业快速复苏,带动机床行业回暖,根据中国机床工具工业协会统计,2020 年 1-6 月重点联系企业的金属加工机床新增订单同比增长 8.0%。

(2)机床行业供需结构发展不平衡:数控机床是装备制造业智能制造的工作母机,是衡量一个国家装备制造业发展水平和产品质量的重要标志。近年来,我国已经连续多年成为世界最大的机床装备生产国、消费国和进口国,中高档机床市场份额进一步提升,市场对“高精尖”机床设备的需求持续提高。

数控化可以提高机床的自动化程度、生产效率、稳定性,并提高产品一致性,使得数控机床在性能上较传统机床有明显优势,数控化是机床行业发展的大趋势。根据国家统计局数据,我国新生产金属切削机床的数控化率由 2012 年的 25%左右提高至 2019 年的 38%,但相对发达国家 70%以上的数控化率,存在较大差距。

我国机床行业仍以中低端产品为主,单台机床价值量较低。以金属切削机床为例,根据机床工具行业协会及国家统计局数据计算,我国 2019 年生产的金属切削机床平均单价约为 21.46 万元/台。而根据海关总署数据,2019 年,我国进口数控机床 1.03 万台,平均单价折合人民币 195.89 万元/台,远高于国产金属切削机床价格。根据前瞻产业研究院统计数据,2018 年我国高档数控机床国产化率仅为 6%。

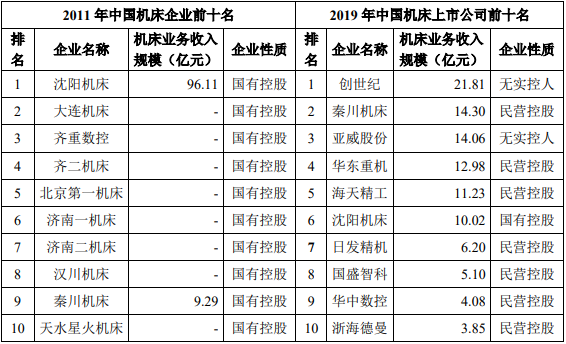

(3)民营机床厂商快速发展,市场竞争力不断提升:我国工业体系建设之初,发展出了十八家知名大型国有机床厂,国有机床厂商在我国机床厂商中长期占据主导地位。根据 Gardner 公司 2012 年 5 月发布的《金属加工内部报告(Metalworking Insiders Report)》中的“世界金属加工机排行榜”显示,沈阳机床集团 2011 年产值 27.8 亿美元,位居世界机床企业销售产值第一位,大连机床也以 23.8 亿美元的产值位居世界第四。

随着我国机床市场需求升级,低端的机床需求量逐渐下降,中高档数控机床面临欧美、日韩、中国台湾地区机床厂商的激烈竞争,主要国有机床企业在转型中陷入经营困境,沈阳机床、大连机床实施破产重整。部分民营机床企业抓住行业转型升级机遇,定位中高档数控机床产品,围绕汽车、消费电子、高端装备等下游行业需求实施产品开发,产品质量稳步提升,价格优势突出,在机床行业激烈的市场竞争中崭露头角,成为我国机床行业的骨干企业。

中国2011 年机床行业前十名企业、2019 年机床行业上市公司前十名对比分析

数据统计:中金企信国际咨询

(4)关键部件自给能力有所提高:随着机械制造领域的发展,传统国产功能部件难以满足日趋增长的高速、高精度、高表面质量、低加工成本的需求,目前国内高端功能部件基本依赖进口,使得我国机床行业核心零部件对外依存度较高,特别是高档数控机床配套的数控系统 90%以上均为西门子、发那科等国外厂商所垄断。

3、我国机床行业发展趋势

(1)机床数控化率将继续提升:我国机床行业数控化水平与发达国家仍存在较大差距。日本机床数控化率超过 90%,德国机床数控化率超过 75%,美国机床数控化率超过 80%,根据国家统计局数据,我国 2019 年新生产金属切削机床的数控化率仅为 38%。《中国制造2025》战略纲领中明确提出:“2025 年中国的关键工序数控化率将从现在的 33%提升到 64%”,我国机床数控化率仍有广阔的提升空间,并将带动数控机床行业的蓬勃发展。

(2)机床需求向大型化、高档化、成套系统化、智能化、个性化方向发展:大型的、高档的、具备成套系统能力的、智能的、能够满足客户个性化需求是数控机床发展的重要趋势。《中国制造 2025》重点领域技术路线图提出:“未来十年,电子与通讯设备、航空航天装备、轨道交通装备、电力装备、汽车、船舶、工程机械与农业机械等重点产业的快速发展以及新材料、新技术的不断进步将对数控机床与基础装备提出新的战略性需求和转型挑战。对数控机床与基础制造装备的需求将由中低档向高档转变、由单机向包括机器人上下料和在线检测功能的制造单元和成套系统转变、由数字化向智能化转变、由通用机床向量体裁衣的个性化机床转变,电子与通讯设备制造装备将是新的需求热点。”

目前,汽车行业车型更新加快,对零部件的需求变动加快,也对零部件供应效率提出了更高要求,从而对机床产品适应不同加工需求的能力及工作效率提出了更高要求。同时,随着消费升级,汽车需求档次结构有所提升,从而对机床产品的精密程度需求有所提升。因此,以成套系统化、智能化、个性化设计为手段,为客户提供高效、精密、满足个性化需求的高档数控机床是机床行业的重要发展趋势。

(3)中高档机床市场进口替代空间大近年来,国内中高档数控机床市场亦出现了一批具备核心技术的新兴民营机床企业,其产品得到市场的广泛认可,综合竞争力大幅提高,民族品牌开始崛起,逐渐形成进口替代趋势。另外,在中美贸易战的大背景下,美国在高科技领域限制中国的全球化进程,这使得国内行业供应链被迫进行调整,加速了进口替代的进程。

(4)机床关键部件国产化:《中国制造 2025》重点领域技术路线图对机床关键部件国产化提出了明确的国产化目标:到 2020 年,数控系统标准型、智能型国内市场占有率分别达到60%、10%,主轴、丝杠、导轨等中高档功能部件国内市场占有率达到 50%;到2025 年,数控系统标准型、智能型国内市场占有率分别达到 80%、30%;主轴、丝杠、导轨等中高档功能部件国内市场占有率达到 80%;高档数控机床与基础制造装备总体进入世界强国行列。

我国机床关键部件的国产化率较低,中高档数控系统以及配套的主轴、伺服电机等均依赖进口。随着国家政策支持力度的加大,国内主要机床企业也在加大对机床关键部件的研发,国产化水平将逐步得到提高。

400-1050-986

400-1050-986