市场资讯

市场资讯新闻资讯 更多+

(1)动力电池盒主要产品类别:动力电池盒,与电芯及电池管理系统一起,是动力电池系统的重要部件。其中电芯作为动力电池的能量存储单元,电池管理系统用于动力电池电芯的管理和监控,而动力电池盒作为动力电池系统载体的同时,对于电池各个相关的子系统的安全性、密封性、防冲撞能力以及集成效应起到了至关重要的作用。

其中动力电池盒是新能源汽车动力电池的承载件,由上盖与下壳体两部组成,主要用于保护锂电池在受到外界碰撞、挤压时不会损坏。电池盒作为电池模块的承载体,对电池模块的安全工作和防护起着关键作用。一般电芯由专业的动力电池供应商提供,Pack(电池包)系统一般由动力电池供应商、整车厂提供。而动力电池盒体积较大,对于加工设备、工艺、设计能力等要求相对较高,因此目前主要由专业供应商提供。

中金企信国际咨询公布的《全球及中国动力电池盒行业全产业链市场专项调查研究及投资战略可行性报告(2022版)》

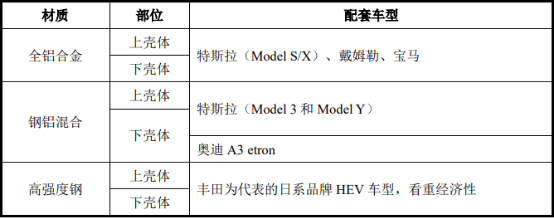

动力电池盒主体结构分为上壳体和下壳体,主要材料包括钢材电池盒、铝合金电池盒以及复合材料电池盒等。其中电池盒上壳体一般采用金属或复合材料制作,相对下壳体来说更轻薄;电池盒下壳体一般采用金属制作(需要承电芯/电池模组的重量,因此需要较高的强度)。在同等尺寸下,铝制电池壳体较钢制电池壳体可减重20%-30%,主流纯电动车型电池下壳体多采用铝合金材质,以达到提升续航的作用。目前,动力电池盒主要材料、结构以及应用情况如下:

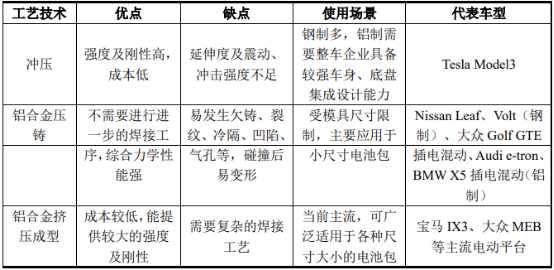

(2)动力电池盒关键工艺路线:动力电池盒整体工艺流程包括材料成型工艺以及组立工艺,其中材料成型工艺是动力电池盒的关键工艺。按照材料成型工艺分类,目前动力电池盒主要有三大技术路线,分别为冲压、铝合金压铸和铝合金挤压成型。目前上壳体以冲压为主,下壳体主要工艺为铝合金挤压成型以及铝合金压铸两种方式,铝动力电池盒主要成型工艺情况如下所示:

整体来看,挤压成型虽然技术难度较高,但具备同时兼顾不同尺寸大小动力电池盒的加工制造,可广泛应用于包括混合动力、插电混动以及纯电动车型,是当前动力电池盒的主流技术方向。

中金企信国际咨询专业编制《动力电池盒项目商业计划书》为企业投融资、项目立项、银行贷款申请、批地申请等提供专业化优质服务。

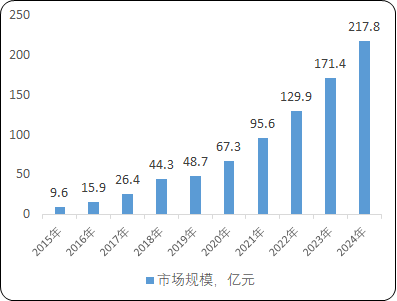

(2)动力电池盒市场规模:新能源汽车行业发展迅速,作为电动汽车动力电池的保护装置,动力电池盒市场迎来快速发展。

随着新能源汽车市场的快速发展,全球各个国家和地区设立了新能源汽车发展目标或燃油车禁售时间点,预计2024年全球新能源汽车销量约为900万辆。新能源汽车的快速发展带动电池盒市场规模持续扩大,2019年全球市场规模为48.7亿,预计2024年将超过200亿元人民币,2020年到2024年复合增长率为34.1%。

2015-2024年全球新能源汽车动力电池壳体市场规模分析

数据统计:中金企信国际咨询

(3)动力电池盒行业竞争格局:电池盒行业处于起步阶段、重资产投入。因此目前行业竞争格局较为集中,参与者包括全球底盘件龙头供应商和铝外饰件龙头供应商。目前先发阶段,各厂商在材料、技术路线、产品、发展阶段以及布局上有所差异。

国内外电池盒业务主要企业分析

(4)动力电池盒主要发展趋势:

①动力电池盒的轻量化发展方向:电动汽车动力电池盒的轻量化是目前的主要发展方向。在动力电池系统中,电池壳占系统总重量约20-30%,是主要结构件,因此在保证电池系统功能安全和车辆整体安全的前提下,电池壳的轻量化已经成为电池系统主要改进目标之一。轻量化材料中以铝合金和复合材料为重点,铝合金材料壳体的综合性价比要高于钢、复合材料。铝合金材料的密度仅为钢材的1/3,因此铝合金壳体减重和节能效果明显。同时,通过合理的材料配比,铝合金材料在强度和挤压上可以满足动力电池壳体的安全需求。

目前大多数电动汽车为保护动力电池的安全,选择钢材料或者铝合金材料做电池包的外壳。钢制壳体由于强度较高,可以很好的保护动力电池的安全,但是其自重较大,导致整车整备质量较大,从而影响电动汽车续航以及能耗,不利于节能环保的需求。

铝合金受益于其优异的加工性、耐腐蚀性和可回收利用等优势,使铝合金材料在动力电池盒产品上的应用也较多,铝板、挤压铝、铸造铝三种不同类型的铝材都在不同的项目上得到了批量应用。

中金企信国际咨询专业编制《动力电池盒项目可行性研究报告》为企业投融资、项目立项、银行贷款申请、批地申请等提供专业化优质服务。

②动力电池盒底盘一体化发展方向:减少结构件、提升能量密度是电池包目前的主要方向发展。其当前主要实现路径包括无模组设计电池包(CTP)、电芯向整车一体化集成(CTC),以及动力电池盒向底盘一体化。

新能源汽车的底盘设计有两种途径,一种是由传统底盘改制设计,尽可能地沿用原有设计,根据需要进行部分的改制工作,开发难度小、开发成本低、开发周期短,并且能够与传统车共用平台,并在很大程度上沿用传统车的成熟零部件。但是考虑到公用性等,在开发设计的过程中受到的限制较多,总布置的难度较大,模块集成化较低等缺点。另外一种是新能源专有平台开发,没有燃油车公用等众多限制,新能源专有底盘的设计可以更优化、集成度更高、性能更卓越,因此专有平台已经成为新能源汽车底盘设计的新趋势。

动力电池盒向底盘一体化方向发展,可以将部分电池包的承重转移到底盘上,实现车辆簧载质量的增加,改善底盘性能。同时底盘一体化发展还将减少零件个数,降低车辆装配难度,有助于全自动生产线的建设。在此过程中,制造成本与人工成本将被降低。

400-1050-986

400-1050-986