市场资讯

市场资讯新闻资讯 更多+

1、真空镀膜行业基本介绍:

(1)柔性真空镀膜材料(包括真空镀铝薄膜、真空镀氧化铝薄膜等)及PVDC涂布膜。上述高阻隔功能性薄膜材料通过与其他薄膜材料复合后制备成具有高强度、高抗穿刺性、易撕裂性、高阻隔性的复合材料,可广泛应用于食品、医药软包装、工业阻隔材料等行业领域。

柔性真空镀膜材料主要分为两大类,一类是通过真空镀铝工艺将一层薄薄的铝原子蒸镀在基膜上的镀铝膜,镀铝膜具有亮丽的金属光泽度,达到阻水、阻隔氧气、阻隔光线等能力,具有优异的气体和光线阻隔性以及良好的防潮、遮光性能,可替代软包装材料中铝箔的使用;另一类主要是通过真空蒸镀工艺在基层薄膜上镀上氧化铝,使薄膜达到透明,阻隔氧气和水汽的能力,同时可以使用微波炉加热。

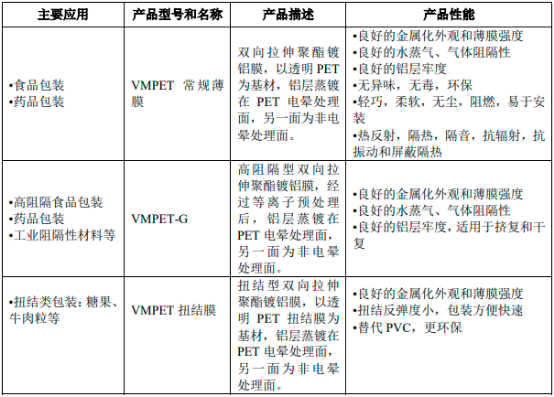

真空镀铝薄膜:真空镀铝薄膜是通过真空镀铝工艺,在真空环境下将铝加热气化,铝蒸汽均匀的沉淀在优质基层薄膜上而形成的具有阻隔性的薄膜复合材料。根据基层薄膜种类的不同,真空镀铝薄膜产品又可分为VMPET、VMCPP及VMBOPP等类别。具体产品的介绍如下表所示:

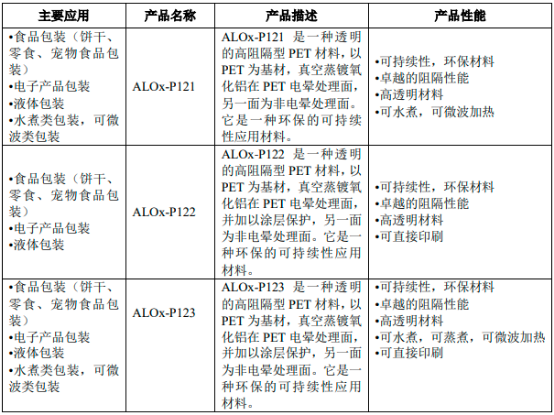

(2)真空镀氧化铝薄膜分析:

3、PVDC涂布膜分析:PVDC(化学名聚偏二氯乙烯)涂布膜是一种高阻隔包装薄膜,在基膜上涂布一层或多层PVDC乳胶后经复合工艺处理后可获得高阻隔性的包装薄膜,能够阻隔氧气透过量,从而大幅提高保质期,被广泛应用于食品、医药品等包装领域。

中金企信国际咨询公布的《2023-2029年真空镀膜行业全产业结构深度分析及投资战略可行性评估预测报告》

2、行业运行现状分析:上世纪80年代以前,真空镀膜技术由航空航天应用开始延伸到民用,比如防伪电子显示器及电路板,纸币防伪技术等领域。由于在柔性材料上表现的优异特性,日本将其应用到烟草、食品、药品及日化用品的包装材料上,后经东南亚国家引入到我国。2000年以前,用于民用包装的柔性镀膜材料主要依赖进口,2000年左右国内先后出现一些公司开始自主生产真空镀膜产品。真空镀膜材料的性能主要取决于镀层材料及镀层材料与基材之间的表面控制技术。常用的镀层材料为金属及氧化物,根据需要达到的功能,可在复合工艺中添加特定辅料,改变镀层材料的物理结构。其制备过程主要包括镀层材料制备、镀层复合、冷却等,其中镀层复合为整个制造工序中的关键工艺,使得镀层物质与基材形成复合材料,赋予基材多种功能性及优异性质,满足市场对于功能性薄膜的多元化需求。

近年来,随着国内经济发展和消费升级趋势的带动,消费者对商品品质、包装设计的要求逐步向高端化方向发展,对软包装材料的环保性日益关注。2016年,工业和信息化部、商务部印发《关于加快我国包装产业转型发展的指导意见》,提出包装材料的发展方针,高阻隔、高透明、多功能型包装材料将是我国今后发展的重点。真空镀膜是常见的高阻隔多功能塑料薄膜,通过真空镀膜技术对BOPET、BOPP、CPP等基膜的性能进行高阻隔化改良,大幅度提高了基膜在强腐蚀性、强氧化性、强辐射性、高温或者磨损环境中工作的性能,延长了产品的生命周期,在软包装领域广泛应用。

随着我国食品、药品、日化、电子工业等领域的发展壮大,高阻隔真空镀膜产品作为下游行业的包装环节中不可或缺的部分,在下游行业旺盛需求的带动下快速发展。根据统计数据显示,全球软包装的总销售额由2016年的2,195亿美元增长至2019年的约2,280亿美元,其中以中国为代表的亚太地区是全球最大的需求市场,占比接近50%。2019年我国塑料薄膜制造完成累计营业收入2,704.93亿元,同比增长4.26%。软包装行业的稳步发展不仅带动着塑料薄膜行业的发展,亦对高阻隔薄膜行业提出更多的市场需求。2016年工业和信息化部发布《轻工业发展规划(2016-2020)》强调推动塑料制品工业向功能化、轻量化、生态化、微型化方向发展。

2020年国家发展改革委、生态环境部发布《关于进一步加强塑料污染治理的意见》强调分步骤、分领域禁止或限制使用不可降解塑料袋、一次性塑料制品、快递塑料包装等,推广绿色环保的塑料制品及替代产品,规范塑料废弃物资源化利用和无害化处置。同时,欧盟也通过立法施加压力,要求提高欧盟塑料回收利用率达到50%以上,到2030年之前实现塑料包装的可重复使用或可回收利用。国内外市场对塑料薄膜的轻量化、减量使用、可循环回收的需求凸显。

真空镀膜目前常见的形态为真空镀铝薄膜产品,真空镀铝薄膜和铝箔相比大大减少了铝的用量,节省了能源和材料,降低了成本,同时具有优良的耐折性和良好的韧性,对印刷、复合等后续加工具有良好的适应性。目前已成为一种性能优良、易回收处理、环保、经济美观的新型包装材料,在许多方面已取代了铝箔复合材料。我国真空镀铝薄膜市场发展迅速,产品产出持续增长,国家产业政策鼓励真空镀铝薄膜产业向高技术产品方向发展,国内企业新增投资项目逐渐增多。近几年,国内真空镀铝薄膜行业加强对外交流和行业交流,使得真空镀铝薄膜市场越来越受到各方的关注。

②PVDC涂布膜行业基本介绍:PVDC涂布膜又被称为PVDC涂覆膜、简称K膜,是使用专用设备在BOPP、BOPET、BOPA、PE等薄膜材料上涂布一层或多层聚偏二氯乙烯(PVDC)胶乳,从而得到高阻隔性能的薄膜。按照基材膜的不同,可分为KOPP(双向拉伸聚丙烯涂布膜)、KPET(双向拉伸聚酯涂布膜)、KOPA(双向拉伸聚酰胺涂布膜)等,按照热封性能的不同分为热封型和非热封型。

聚偏二氯乙烯(PVDC)俗称沙林,在国外已有很长的应用历史。自二十世纪三十年代美国DOW化学首先实现工业化生产以来,PVDC就已成为高阻隔的代名词,包装行业内更是把它称为高阻隔材料的“皇后”。其优异的阻隔性能成百上千倍地降低氧气透过量,从而大幅度提高保质期、保香性、保鲜性、耐油性等。PVDC在国内的应用已有三十多年,随着衢州巨化、浙江科冠等国产PVDC胶乳的成功研制及国外企业逐步放开对PVDC胶乳的销售,PVDC涂布膜行业有了很大的发展。

随着社会的进步和人民生活水平的提高,PVDC涂布薄膜不再局限于药品、香烟包装,更广泛地应用于烘焙、坚果、蛋糕点心、肉制品、等食品包装以及防渗透性要求高的液体包装、防腐蚀的军工产品包装等。近年来,以达利园、双汇、金锣王为代表的新型食品企业大规模推广使用PVDC涂布包装膜,带动了食品行业对PVDC涂布膜的需求。

2)行业技术水平与特点:柔性镀膜材料的下游应用十分广泛,对产品性能、精密度、品质稳定性、使用寿命等方面要求越高的行业,对上游柔性镀膜材料的技术水平也相应要求越高。柔性镀膜材料的技术水平和技术特点主要体现在镀层制备方法、生产设备的先进性、镀层与基材之间的复合工艺等方面。

①镀层制备方法:在镀层制备方面,通过对镀层的特殊设计与处理,可以使柔性镀膜材料具备特定的功能,如导电、耐热、遮光、防蓝光、防眩晕、耐穿刺、抗刮伤、防静电、防油污、防潮等。镀层的设计与处理是体现本行业技术水平与特点的重要步骤之一,某些情况下,需要复合之后的材料拥有多项特性,则可在镀层物质中加入其他辅料从而达到这一目的,但是此技术仍来自于经验的积累,在行业中尚未实现系统性的理论。镀层制备方法仍是行业中技术研发的重点和难点方向。

②生产设备的先进性:在生产设备上,柔性镀铝材料的核心设备为卷绕真空镀膜生产线,主要包括输送设备、抽真空设备、蒸发设备、喷涂设备、冷却设备、检验设备、收卷设备和分切设备等。整体而言,美国、日本生产的真空镀膜设备在产能、精密性、自动化控制水平、镀层物质的范围、生产质量、稳定性等都领先国内,其设备多为标准化设备,设备单价高,售后服务成本高。近年来,部分国内设备厂商通过自主研发,生产可定制化设备,依靠其可定制化特点、低廉价格、本地化优势和售后服务在国内卷绕真空镀膜领域获得部分市场份额,但在大部分高端产品的生产设备方面,仍由美国,日本所掌控。

③镀层与基材之间的复合工艺:将镀层与基材复合之后,两者能够稳固结合是柔性镀膜材料发挥其性能的基础,足够强的镀层附着力是其中的关键。影响镀层附着力有多种因素,包括镀层材料的配比、辅料的选择与比例、温度的控制、镀层厚度的设置、制冷工序的合理配置等,复合工艺需要根据长时间生产实践的经验对其不断优化和创新,体现了真空镀膜材料企业的技术底蕴和创新能力。

3、行业发展现状及未来发展趋势:

1)行业发展现状:

①真空镀膜行业发展现状:真空镀膜材料作为一种新材料,其制造工艺集合了材料学、化学、物理等多个学科的前沿科技成果,技术门槛较高。长期以来,真空镀膜材料的研发技术主要由美国、日本、德国,英国等发达国家垄断,核心设备的制造技术主要由德国莱宝光电有限公司、英国博斯特曼切斯特有限公司、英国通用电气公司、德国应用材料等公司掌握。发达国家对我国材料和技术上的封锁,导致产品研发和技术升级的难度加大。在高端产品领域,我国真空镀膜生产技术水平落后于发达国家,进口高端真空镀膜产品价格昂贵,限制了高端真空镀膜材料在我国相关领域的推广应用。而国外发达国家凭借其雄厚的技术积累、资金和产能规模实力、行业经验及品牌等优势,使其产品性能处于行业领先地位,占具大部分市场份额。在中低端产品领域,我国真空镀膜行业发展迅速,通过不同于发达国家的技术路线,形成了具有自身特色的工艺和产品,并凭借较为明显的价格优势占据了一部分的市场份额,目前我国已成为全球真空镀膜大国,覆盖产品品种超过80%,真空镀铝BOPET膜、真空镀铝CPP膜产量占全球产量的比例超过50%,并大量出口到美国、欧洲、日本等国家。我国真空镀膜行业从二十世纪九十年代起步发展至今,不断引进世界先进设备和技术,产品从最初的食品包装应用逐步扩大到应用于电子、汽车,医药,建筑、能源、航天等各个领域,中国真空镀膜已从“十一五”高速发展,“十二五”结构调整,基本完成了从产业成长期向产业成熟期的过渡。进入成熟期后,企业对技术依赖程度大幅提高,创新驱动成为产业转型升级的关键动力。现阶段,真空镀膜行业经济运行总体平稳,稳中有进。

②PVDC涂布膜行业发展现状:PVDC涂布膜始于20世纪30年代末,由美国DOW化学公司首先实现工业化生产。当时适逢“二战”,PVDC涂布膜主要用于军用品的包装,利用其高效的阻氧、阻湿性能包装药品、弹药等,可有效防止产品吸湿潮解变质。在20世纪五六十年代,西方发达国家已经大量使用这种材料,由于其无毒,使用安全可靠,因而在许多国家被誉为“绿色包装材料”。PVDC的核心技术一直被美国DOW化学、比利时索尔维、日本旭化等跨国公司垄断,西方发达国家在不同阶段将不同型号的PVDC产品列为国家战略材料对我国进行技术封锁和材料禁运,导致国内PVDC涂布膜行业发展受限。直到2015年浙江巨化股份有限公司开发的食品包装材料新型聚偏氯乙烯(PVDC)共聚树脂通过了中国石油和化学工业联合会的鉴定,才打破了国外的技术垄断。

相比之下,我国PVDC涂布膜开发起步较晚,国内最早的PVD涂布膜生产线是由国家轻工业部在二十世纪九十年代初从国外引进,分别在河南塑胶股份有限公司、海宁现代彩印包装有限公司、浙江富通塑料包装有限公司、广东佛山市东方包装材料有限公司投入生产,其产品主要应用在烟草包装。二十一世纪初随着食品行业发展,为达到延长货架期、提升品质口味等目的,对食品包装提出了阻隔性、透明性、印刷性、保香性等更高的要求,而PVDC以其优异的高阻隔性能被逐渐认可和大量推广,带动了PVDC涂布膜行业的发展。

目前,亚太地区占全球PVDC涂布膜市场份额较大,主要应用于食品、饮料、药品以及健康和个人护理等下游消费领域,全球规模较大的PVDC涂层薄膜制造商包括BC Jindal Group(印度),Cosmo Films Ltd.(印度),Vibac Group SpA(意大利),SKC Inc.(美国)。全球PVDC涂布膜市场规模预计将从2020年的15亿美元增长到2025年将达到22亿美元,复合年增长率为7.0%。

2)未来行业发展趋势:

①绿色环保成为未来发展主流:十八大以来,环境保护问题得到空前重视。十九大将污染防治攻坚战作为决胜全面建成小康社会的三大攻坚战之一,以满足人民群众对良好生态环境的要求,实现经济可持续发展。当前我国环境保护已经从理念提升为国家战略,与环保相关的管理机构也进行了组织调整,管理层级不断提高。国家和民众环保理念的提升对企业在环保管理上提出了更高的要求,也推动了柔性镀膜材料向绿色可回收方向发展。

柔性镀膜材料基材为聚酯薄膜(PET)、流延聚丙烯薄膜(CPP)等,PET自然降解时间约为500年,CPP制造工艺中添加生物降解材料后,在自然条件下堆埋7个月-12个月基本上可降解为无机物被土壤吸收。PETG自然降解性能更优,经燃烧后只剩下二氧化碳和水,而且符合美国FDA标准,能够直接与化妆品、食品接触,具有极高的韧性、优异的抗拉伸性能和较好的耐抗冲击性能,且能够回收利用,二次加工性能出色,可用于开发制备柔性镀膜材料。食品、药品的包装对于包装材料的高阻氧性、阻水性、阻光性、隔热性等有着越来越高的要求,阻隔性能直接决定了产品的保质期,如液态食品包装、药品包装、生鲜食品包装等都需要包装材料的高阻隔性。PVDC涂布膜阻隔性能高,在包装材料中综合阻隔性能最好,但是回收时的燃烧过程中会产生氯化氢而导致环境污染问题。公司生产的以CPP为基材的镀氧化铝薄膜既可以满足高阻隔性,又拥有环保作用,降解速度快,可以替代国外高价进口产品。

②企业从单一产品提供商向综合方案提供商转变:柔性镀膜行业的发展紧跟下游产业的发展趋势,汽车、航空航天、新能源锂电池、电磁屏蔽膜、高端包装等领域的技术迭代迅速,对产品功能的多样化、精密度、品质稳定性等要求逐渐提高,导致柔性镀膜材料的制造更趋向于个性化和定制化。标准化的单一产品技术透明、用途局限、可复制程度高,从而导致产品同质化严重,市场竞争激烈,利润空间被严重压缩。而在定制化模式中,柔性镀膜厂商可根据下游客户需求研发生产,技术保密性强、进入壁垒高,有充足的议价能力,并且客户对于供应商忠诚度高,不会轻易更换供应商。未来仅提供单一产品的企业会逐渐减少,行业内的大部分企业将朝产品多样化的趋势发展,成为综合方案提供商。

③国内产业由中低端制造向高端转型:中国是制造业大国,有着庞大的消费市场,随着国内汽车、航空航天、新能源锂电池、电磁屏蔽膜、高端包装等领域的要求和技术不断提升,提供了广阔的发展空间和契机,国内柔性镀膜行业整体技术水平落后,在中低端产品市场份额上占比较大,绝大多数企业不具备高端产品的生产效率、生产性能和供货能力。

经过多年的发展、我国行业内企业依靠自主研发、高性价比、可定制化的特点,逐步占据高端产品部分市场份额,涌现了一批成功转型的企业,经过不断的技术创新和客户开拓,已经从中低端的包装领域成功转型为新能源锂电池、电磁屏蔽膜、航空航天基板膜、高阻隔环保包装材料等附加值高,技术先进领域的综合方案提供商。

④环保趋严、客户成长和产业升级带动资源向行业头部企业集中:国家和下游企业对塑料包装在安全性、环保性、功能性等方面的要求越来越高,促使塑料包装行业必须不断在材料和工艺方面持续进步,行业门槛在不断提高。行业头部企业更具资金与研发优势,通过与客户的持续合作,客户粘性不断增强,进一步挤出行业中小企业、占据市场份额。

400-1050-986

400-1050-986