研究报告

研究报告新闻资讯 更多+

(1)机床介绍:机床是对金属或其他材料的坯料或工件进行加工,使之获得所要求的几何形状、尺寸精度和表面质量的机器,是制造机器的机器,亦称为“工业母机”“工作母机”或“工具机”。按照中国机床工具工业协会的统计分类标准,机床可划分为金属加工机床和其他机床,金属加工机床包括金属切削机床和金属成形机床,其中金属切削机床是机型品类最多、市场需求量最大的一类机床。金属切削机床根据不同加工方式,可进一步细分为加工中心、车床、铣床、磨床、镗床、钻床等。

机床作为“工业母机”,在一般的机器制造中所担负的加工工作量占机器总制造工作量的40%-60%,是现代工业发展的重要基石,其行业的振兴对于一国制造业水平的提升具有极强的战略意义。机床产业链的上游为基础材料及零部件的制造商,主要生产机床主体零部件、功能部件、电器元件和数控系统等;产业链中游为机床制造商,主要向终端客户提供加工中心、车床、磨床等各类机床产品或工件加工的整体解决方案;产业链下游即终端应用,主要是各类工件制造商,涵盖航空航天、汽车、模具、刀具、消费电子、电器、半导体、医疗器械等领域。

(2)磨床介绍:磨床是利用磨具磨料对工件表面进行磨削加工的机床,加工余量不大但品类众多,根据不同的加工方式可分类为无心磨床、外圆磨床、内圆磨床、平面磨床、复合磨床、段差磨削、随动磨床等。磨床能加工高硬度材料,如淬硬钢、硬质合金等,还能加工脆性材料,如玻璃、花岗石、金刚石等。

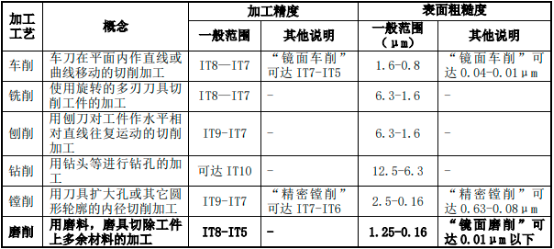

随着现代科学技术的发展,下游行业对工件加工精度和表面性能要求越来越高。磨床属于精度较高的加工机床,通常在工件加工的后端工序使用,使工件得到更高的加工精度和更低的表面粗糙度,提升下游机械的运行平稳性、使用精度等性能。不同类别金属切削工艺的加工精度、表面粗糙度范围一般情况如下:

中金企信国际咨询公布的《全球及中国磨床行业发展现状分析及竞争格局评估预测报告(2023版)》

(3)行业发展概况:

①国内金属切削机床产业回暖:我国切削机床行业的发展与我国制造业的发展密切相关,全球机床产业的第三次转移发生在中国改革开放后,从日本、德国等发达国家开始向中国转移,自2001年中国加入WTO,我国机床行业进入高速发展时期,2000年至2011年,我国金属切削机床产量年均复合增速达到12%,2011年达到历史顶点89万台;2011年前后,世界机床消费达到顶峰,随后进入探底调整期,随着中低端制造业开始向东南亚、南美洲等地区转移,高端制造业向欧美等工业先进国家回流,中国机床市场也开始进入下行调整通道,2019年我国金属切削机床产量为41.60万台,相比2012年下降了52.72%;2019年至2021年,受益于疫情之后我国制造业复苏、机床行业设备更新需求托底以及机床国产化替代等多重有利条件,我国机床行业开始回暖,2021年金属切削机床产量为60.20万台,同比增长34.98%;受国内疫情、俄乌冲突等因素影响,2022年我国机床行业受到一定冲击,2022年前三季度我国金属切削机床产量为41.60万台,同比下降16.97%。

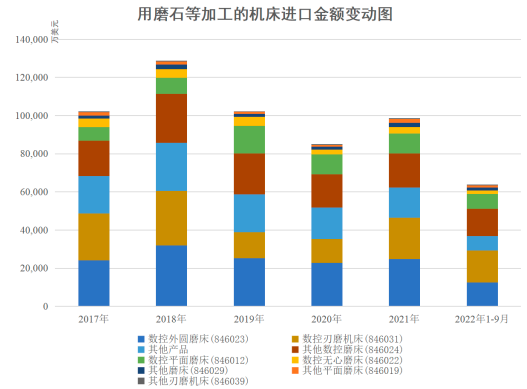

②磨床设备国际贸易持续逆差:近些年,我国磨床国际贸易呈现逆差的局面,进口金额持续大于出口金额。2017年至2022年前三季度,我国用磨石等加工的机床(8460)进口金额分别为10.23亿美元、12.88亿美元、10.23亿美元、8.49亿美元、9.84亿美元、6.35亿美元,同比增长率分别为26.00%、-20.63%、-17.01%、15.90%和-10.17%,2018年以后整体上呈下降趋势。

数据统计:中金企信国际咨询

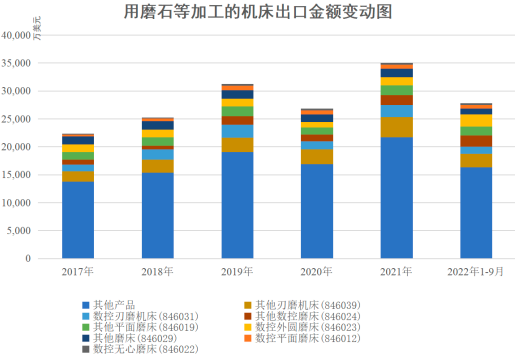

2017年至2022年前三季度,我国用磨石等加工的机床(8460)出口金额分别为2.23亿美元、2.52亿美元、3.12亿美元、2.69亿美元、3.51亿美元和2.78亿美元,同比增长率分别为13.04%、23.77%、-13.92%、30.41%、和9.79%,出口规模整体呈上升趋势。

数据统计:中金企信国际咨询

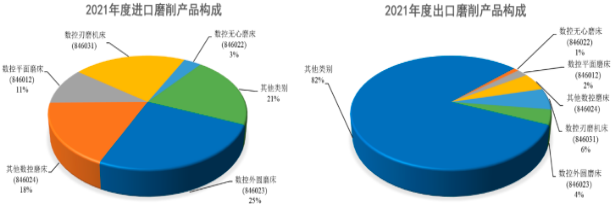

2017年至2022年前三季度,我国用磨石等加工的机床(8460)贸易逆差分别为7.99亿美元、10.36亿美元、7.10亿美元、5.80亿美元、4.54亿美元、6.33亿美元和3.57亿美元,2021年贸易逆差较2018年减少4.03亿美元,降幅为38.89%。数控外圆磨床(846023)、数控刃磨机床(846031)、其他数控磨床(846024)4和数控平面磨床(846012)贸易逆差规模较大,2021年度逆差金额分别为2.34亿美元、1.94亿美元、1.60亿美元和0.97亿美元。

(4)进口产品结构明显优于出口产品:我国进口的用磨石等加工的机床(8460)中主要类别是数控外圆磨床(846023)、数控刃磨机床(846031)、其他数控磨床(846024)和数控平面磨床(846012),2021年度进口金额占比分别为25%、22%、18%和11%,合计占比76%,表明我国进口磨床主要以数控类磨床为主。同期,我国出口产品中数控类磨床产品占比较小,2021年度比例最高的数控刃磨机床(846031)金额占比仅为6%,主要是平均单价低于5,000美元的砂轮机、抛光机床、非数控刃磨机床等低价产品。

数据统计:中金企信国际咨询

我国进出口磨床产品中,数控类磨床进口价格显著高于出口价格。2017年至2022年前三季度,各类型数控磨床各年进口均价与出口均价之比平均值介于4-26倍区间,其中其他数控无心磨床(84602290)、数控刃磨机床(84603100)、数控曲轴磨床(84602311)平均值较高,分别为25.45倍、25.15倍和15.24倍,数控内圆磨床(84602411)平均值最低,为4.17倍。我国生产的数控磨床附加值显著低于进口产品,表明国内数控磨床厂商技术水平仍远落后于发达国家同行企业。

当前我国磨床出口仍以中低端产品为主,单台机床价值量较低,在国际市场影响力有限,此外国内磨床市场对中高端产品的进口依赖较大。国内厂商亟需不断提升研发实力、产品性能和品牌影响力,在国内中高端市场实现进口替代,并不断优化出口磨床的结构,提高附加值。

(5)国内产品向中高端领域迈进:我国虽然是全球机床生产和消费大国,但由于发展起步较晚、产业配套薄弱,与国外机床强国相比仍处于落后的竞争地位。在产品定位和服务上,欧美和日本聚焦中高端领域,产品差异化程度高,品牌优势明显;国内机床产品供给以中低端为主,产品同质化程度高,市场竞争激烈;在技术积累与人才培养上,与欧美和日本相比亦处于弱势地位。

近年来,随着制造业的转型升级和战略性新兴产业的快速发展,以智能制造为代表的装备制造业逐渐成为国民经济的支柱产业,对工业母机之一的磨床在加工精度、效率、稳定性和智能化等方面提出了更高的要求,中高端磨床产品的市场需求不断扩大。一方面,国防军工、航空航天、新能源汽车、电子电器、医疗器械、通用机械等行业的蓬勃发展为中高端磨床提供了广阔的市场空间;另一方面,下游产业向高精密、智能化、多构型化等方向的转型升级,倒逼磨床产品市场供给结构的不断优化。因此,下游应用市场需求的革新不断推动国内磨床市场供给由低端产品向中高端产品优化升级,由单一传统机型产品向智能自动化、客户定制化成套解决方案的方向发展。

(6)行业竞争格局:19世纪60年代,美国在车床的基础上制成了第一台磨床。发展至今,德国、日本位居磨床领域研发、设计、制造和应用方面技术最先进、经验最丰富的国家之列,在高端磨床产品市场上掌握着较高的话语权。国内磨床厂商数量较多且同质化严重,整体市场集中度不高,产品仍以中低端为主,目前规模靠前的内资磨床企业主要是国有企业、民营上市公司。磨床作为通用设备,客户分布领域广泛且数量众多,需求端的市场化程度较高,磨床厂商之间的竞争主要集中在技术实力、产品档次、性价比、交期等方面。目前,磨床行业竞争格局可划分为三个类别:

1)国外企业:德国、日本等发达国家的磨床企业起步较早、技术水平领先,产品附加值较高,主要面向航空航天、汽车、模具等下游产业,典型公司包括德国斯来福临集团、日本捷太格特、德国埃马克、瑞士罗曼蒂克等,是目前国际上的高端磨床制造商。

2)国内国有企业:国内市场现存知名磨床制造国有企业,主要由曾以“十八罗汉”5为代表的国有控股机床企业改制重组而来,发展历史悠久,实力雄厚,规模居于国内前列,代表公司主要有秦川机床(000837.SZ)、无锡机床、上海机床等。

3)国内民营企业:自2001年中国加入WTO,数控机床进入高速发展时期,国内市场对数控机床需求急增,一批民营数控磨床企业开始快速发展,产品在一些细分领域占有重要地位,代表公司主要包括宇环数控(002903.SZ)、华辰装备(300809.SZ)等。

(7)行业发展趋势:

①数控化率不断提升:下游产业的转型升级将持续倒逼磨床市场供给结构的深化调整,减少低端磨床的供给量,逐步提高中高端磨床供给比例,我国磨床的数控化率将逐步提升。2020年我国金属切削机床数控化率已达到43%,但与发达国家80%左右的数控化率水平仍存在较大差距,《中国制造2025》战略纲领中将高档数控机床列为未来十年制造业重点发展领域之一,明确提出“到2025年,中国的关键工序数控化率将从现在的33%提升到64%”,可见未来我国机床的数控化率将大幅提升。

②核心部件自给能力提高:数控磨床核心部件主要包括数控系统、主轴、丝杆、线轨等,目前国内各核心部件技术距离国际水平存在一定差距,国内机床厂商为提高机床精度和稳定性,提高产品竞争力,核心部件以国际品牌为主,国产化率较低,对国际品牌部件依存度较高,特别是高档数控机床配套的数控系统基本为发那科、西门子等境外厂商所垄断。《〈中国制造2025〉重点领域技术路线图》对数控机床核心部件国产化提出了明确规划:“到2025年,数控系统标准型、智能型国内市场占有率分别达到80%、30%;主轴、丝杆、线轨等中高档功能部件国内市场占有率达到80%;高档数控机床与基础制造装备总体进入世界强国行列”。目前,国内一批机床企业正在不断突破掌握核心部件技术,随着国家政策的大力支持,国内中高档机床自主研发水平的不断提高,我国机床核心部件自给能力将会进一步提升。

③高档数控磨床进口替代提速:从我国制造业整体发展来看,目前正在从“制造大国”向“制造强国”转变,未来“高端化、高利润”替代“薄利多销”是我国制造业的发展趋势,未来对高精度、高效率、高价值的高档数控磨床需求的占比也将越来越高。高端磨床往往智能化程度高、磨削效率高、加工精度高、加工稳定性强,其制造工艺涉及物理、化学、材料、微电子、数控技术等领域知识,需要大量基础性研究的积累。西方国家在高档数控机床和技术出口方面对我国进行了严格管制,使得我国在高档数控机床行业面临“卡脖子”的难题,而中美贸易摩擦加剧了这一情况,进一步加速了我国推进高档机床国产化、实现高端产品的自主可控的进程。《中国制造2025》也明确提出“高端数控机床与基础设施装备到2025年国内市场占有率超过80%;高档数控机床与基础制造装备总体进入世界强国行列”。

长期以来,通过对国外先进技术的引进、自身工艺的创新,国内厂商的自主研发、设计和制造能力不断提升,国际市场竞争力不断增强,未来将紧跟国产化替代的浪潮,进一步扩大国内高端市场份额。

④产品向精密高效化、柔性集成化、绿色节能化、服务个性化发展:

1)精密高效化:随着下游产业的转型升级及新能源、新材料、高端装备制造业等新兴产业的快速发展,制造业对其上游机械设备的加工精度、加工效率等要求也在逐步提高。于磨床行业而言,改进精密控制技术和加强新型磨具磨料的研发应用,进而较大程度地提高磨削精度、效率和稳定性,是发展之必然趋势。

2)柔性集成化:柔性化技术是制造业适应动态市场需求及产品迅速更新的主要手段之一,有利于提高设备应用的灵活性,其重点是以提高系统可靠性为前提,注重从单机开发向网络集成制造系统的发展。

同时,不同技术的融合、不同设计方案的组合以及机械结构公共平台的灵活应用,将发挥集成创新优势,加快产品更新速度。目前国内部分中高档数控机床供应商已经开始建立智能化磨削设备柔性生产线,以应对行业柔性集成化的要求。

3)绿色节能化:近年来,环境问题有目共睹,环保理念逐渐深入人心,绿色制造的相关要求体系也在逐步完善。自2021年全国两会提出“碳达峰”“碳中和”的概念及设定相关指标和期限后,绿色节能化已成为经济发展的必然趋势。磨床行业在追求智能化、高效化、柔性集成化等目标的同时也在尽可能提高资源的利用效率,减少污染物的排放,如变频调速技术的应用、伺服电机的普及以及切削液的循环利用等,都显示该行业正朝着绿色节能的方向发展。

4)服务个性化:长期以来,国内大多数磨床企业专注于生产成本较低、精度较差,结构和功能偏标准化的低端磨床产品,并不具备提供自动化生产线解决方案的能力。随着制造业的转型升级及下游应用领域的不断拓宽,市场对于传统低端磨床的需求将越来越低,满足客户个性化、定制化、差异化的生产需求,进而提高客户黏性是磨床行业的重要发展方向。

400-1050-986

400-1050-986