市场资讯

市场资讯新闻资讯 更多+

(1)锂电池制浆工序简介:锂电池制浆是将活性材料、导电剂和粘结剂等粉料按配比均匀分散到溶剂中,并且在粘结剂分子链的作用下形成稳定浆料的过程。从微观上看,其过程通常包括粉料混合、润湿、分散和稳定化等阶段。制浆是锂电池生产的第一道工序,锂电浆料微观状态的均匀性、稳定性、一致性对锂电池性能的影响约占50%,也是后续涂布、辊压工序高质量完成的必要条件。制浆工序重要性如下:

①对电池的内阻、容量、循环寿命和倍率性能具有重要影响。锂电池的电极需要具有良好的机械性能、良好的电子传输和离子传输能力,才能发挥最佳性能。当浆料混合分散不充分时,活性材料和导电剂颗粒发生团聚,粘结剂分布不均匀,无法实现稳定连接,没有良好的离子通道与电子通道,会导致电池内阻偏大,电池容量无法充分发挥,尤其在大电流下电池容量衰减严重,产热严重,循环寿命变差。

②对电池一致性和安全性具有重要影响。在制浆过程中要保证活性材料与导电剂、粘结剂充分混合分散均匀,否则会导致同一批次电池内阻、容量、循环寿命等单体电池性能差异较大。动力和储能应用需要大量的单体电池串并联成组,对单体电池的一致性要求极高,只有高一致性的单体电池才能避免“短板效应”造成电池模组的容量损失和循环寿命急剧衰减,并保障电池的安全性。

此外,制浆过程需要尽可能避免金属颗粒、杂物、粉尘等混入浆料中,如果混入杂物可能会引起电池内部微短路,严重时导致电池起火爆炸,这些对制浆设备的材质选择、过程控制能力等提出了很高的要求。

③对涂布、辊压等后续电池极片加工工序有重要影响。例如,浆料的细度和粘度决定了浆料是否适合涂布,如果细度不合格就会导致涂布过程中产生划痕,如果粘度不合适就无法将浆料均匀地涂敷在集流体上;浆料的固含量会影响涂布的干燥效率和极片的品质;浆料的稳定性会影响浆料能够稳定存放的时间,对制浆、涂布、辊压的生产节拍有重要影响;浆料的均匀性决定了涂布辊压出来的极片是否均匀。在原材料不存在差异的情况下,浆料的品质是由制浆工艺和制浆设备共同决定的。

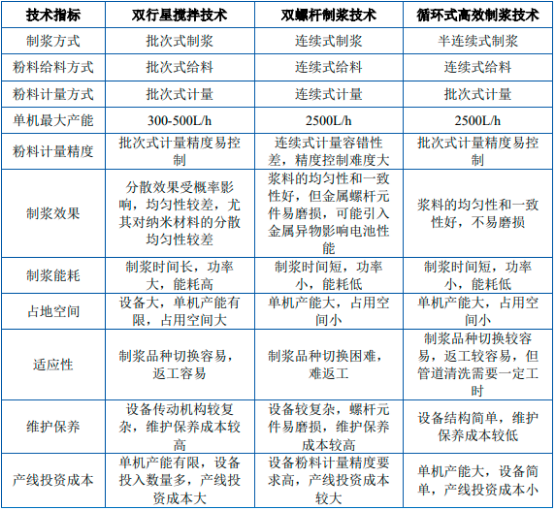

(2)锂电池制浆设备行业的主要技术路线:目前,锂电池制浆设备行业技术路线主要有传统的双行星搅拌技术(可搭配薄膜式高速分散机)、双螺杆制浆技术和循环式高效制浆技术。结合产品种类与应用场景及锂电池行业未来发展趋势,预计未来三类制浆工艺路线都存在一定的市场空间,但单线产能规模较大的动力电池与储能电池领域更倾向于循环式高效制浆技术与双螺杆制浆技术,三种制浆技术路线对比分析如下:

针对双行星搅拌技术、双螺杆制浆技术、循环式高效制浆技术不同制浆设备的关键指标性能对比如下:

①双行星搅拌技术:核心装备是双行星搅拌机,具有适应性强、易操作的优点,但由于双行星搅拌机的分散能力有限,针对于难分散的物料,如小粒径的磷酸铁锂材料及比表面积较大的导电炭黑时,难以达到良好的分散效果。双行星搅拌技术可以通过搭配更高效的分散设备例如搭配薄膜式高速分散机,从而提升浆料的分散效果和效率,但依然无法满足锂电池行业快速增长的产能需求。

②双螺杆制浆技术:核心装备是双螺杆制浆机,双螺杆制浆机具有低能耗、低投入、高效率和大产能的显著优势。但是目前双螺杆制浆技术在原材料适应性、品种切换便利性、金属异物控制等方面存在明显短板,更适用于原材料品质稳定、制浆品种切换少的产线,且对制浆模块的材质、耐磨性、耐腐蚀性有较高要求。

③循环式高效制浆技术:核心装备是循环式高效制浆机。发行人首创的循环式高效制浆技术结合了连续式制浆系统和批次式制浆系统的优势,采用批次计量、连续投料、循环分散的方式来实现浆料的高效制备和整批浆料的均匀分散,解决了双行星搅拌技术效率低、一致性差的短板,具有低能耗、低投入、高效率和大产能的优势,已经被国内头部锂电池生产厂商批量采用,在新增产能中的占比迅速提高,逐步替代双行星搅拌技术。与双螺杆制浆技术相比,循环式高效制浆技术对材料和制浆品种的适应性更强,且循环式高效制浆系统的产线投资成本也比双螺杆制浆系统低。因此,循环式高效制浆技术在市场新增产能中的占比增长更为迅速。

中金企信国际咨询公布的《2023-2029年锂电池制浆市场发展战略规划分析及投资规模前景可行性评估预测报告》

(3)锂电池制浆设备行业的主要壁垒:锂电池制浆设备行业涉及技术领域众多,需与下游客户在工艺技术上高度协同,且前期需大量资金投入,具有较高的行业准入壁垒,头部企业优势显著。锂电池制浆设备行业的主要壁垒如下:

①工艺壁垒:制浆工序与材料属性结合度高,需对全工艺链条拥有深刻理解锂电池制浆设备行业属于技术密集型行业,主要涉及流体力学、材料科学、热力学、动力学、纳米技术、表面和界面学、机械设计与自动化控制技术、仿真计算等多个学科领域。根据技术掌握情况,不同厂商间产品的成本及性能等有所差别。行业头部企业通常会在原材料配方、工艺改进、结构设计、产线控制、仿真技术等多方面进行长期技术积累,系统性地理解相关工艺及技术,产品综合性能优异、单位成本较低,规模化经营后竞争优势突出。

制浆工序直接影响电芯的电化学性能,制浆能否满足生产条件需结合使用材料的理化性质进行分析,因此制浆设备企业的核心技术人员需对材料技术指标、材料性能有深入了解,才能完成设备的试制、调试以及最终验收,因此行业存在较强的技术壁垒。

②客户壁垒:先发厂商可同时获得客户资源及产品应用优势目前,锂电池制浆设备行业内主要技术路线可分为双行星搅拌技术、双螺杆制浆技术、循环式高效制浆技术三大类,新技术需要得到客户验证后才能大批量应用。

锂电池浆料的品质直接影响电池性能,锂电池制浆设备指标需与下游锂电池生产厂商的生产工艺高度适配,在下游锂电池生产厂商进行批量采购前,通常要进行生产线验证、制浆测试、电芯测试等多轮测试验证。头部锂电池生产厂商试错成本较高,新技术导入期较长,在系统定型后不会轻易更换。新进入制浆设备领域的企业,需要时间培育产品技术优势并赶超先发的企业,叠加客户为了产品稳定性不会轻易更换设备供应商,新进入者面临着较大的客户壁垒。

特别是在近年来,部分头部电池企业为追求更进一步的产品提升,由被动选择转变为主动参与,上游锂电池制浆设备厂商与下游锂电厂商技术协同与交流更为深入,共同推进新品开发进度,锂电池制浆设备厂商可积累大量前沿工艺及技术应用经验,最先完成导入的厂商将拥有相应的竞争优势。

③资金壁垒:产能扩张周期长,资金投入量大:锂电池制浆产线的非标属性较强,产线构造与企业自身工艺直接挂钩,前期设计开发、设备定制,直到后期安装调试、产能爬坡的整体难度较高,研发资金投入较大。因此,锂电池制浆设备行业从计划扩产起到产能落地需要较长时间,无法迅速实施产能扩张,行业内企业往往会提前数年做好产能规划,按照规划逐步提升产能规模,行业资金壁垒较高。

④技术壁垒:需要长时间研发积累:锂电池制浆生产涉及的环节多、设计复杂,锂电池制浆工艺流程中影响浆料品质的因素较多,材料一致性、温度控制、金属磨损等都会对浆料品质产生重大影响。为满足下游客户的良品率、一致性等综合性能需求,通常需要对工艺、设备进行特定优化,整体生产工艺具有精度要求高、控制难度大的特点。

随着锂电池行业的快速发展,锂电池生产厂商对于大产能、高效率、低能耗、低维护成本的锂电池制浆设备需求更加迫切,锂电池制浆系统通常需长时间生产研发积累,才能在兼顾生产效率的同时产出高质量的产品,锂电池制浆设备行业准入难度较大,行业存在较高的技术壁垒。

(4)锂电池制浆设备行业现状:近年来在新能源产业政策及产业链协同发展的背景下,我国锂电池制浆设备行业快速成长,经历了多个发展阶段,行业日趋完善。根据中金企信统计数据,2022年中国锂电池制浆系统市场规模达56亿元,预计到2025年中国锂电池制浆系统市场规模达90亿元,2021-2025年的年复合增长率为29.50%。随着锂电行业发展进入成熟期,下游客户越来越关注电池的安全性、稳定性、制造成本,制浆系统的质量、可靠性将愈发重要,预计未来五年将保持持续高速增长。锂电池制浆设备行业发展现状如下:

①随着锂电池单线产能不断提高,锂电池行业形成多技术路线发展的现状,主要可分为双行星搅拌技术、双螺杆制浆技术、循环式高效制浆技术三大类。从制浆技术的发展维度看,受应用场景不同、浆料类型不同、制浆产能不同等影响,双行星、双螺杆、循环式等三种技术路线均存在一定的市场应用空间,难以出现单一工艺路线完全替代其他工艺路线的情况,趋向于多技术路线并行发展。

②锂电池制浆设备行业中双行星搅拌技术成熟度高,采用此工艺路线的生产厂商数量多,且产品趋于同质化;由于动力电池及储能电池行业技术发展加快,循环式高效制浆技术与双螺杆制浆技术解决了双行星制浆技术效率低、一致性差的短板,具有低能耗、低投入、高效率和大产能的优势,已经被国内头部锂电池生产厂商批量采用,在新增产能中的占比迅速提高,逐步替代双行星搅拌技术。由于双螺杆连续制浆工艺在原材料适应性、品种切换便利性、金属异物控制等方面存在短板,它更适用于原材料品质稳定、品种切换很少的产线,且对制浆模块的材质、耐磨性、耐腐蚀性有较高要求,而循环式高效制浆工艺则没有这种短板,适用范围更广,且循环式高效制浆系统的投资成本也比双螺杆制浆系统低。因此,循环式高效制浆工艺在市场新增产能中的占比增长更为迅速。目前,部分车企也开始自建锂电池生产线,为满足高效率、大产能的电池制造需求,其产线的制浆工序逐步导入循环式高效制浆技术,如广汽埃安、蔚来汽车等。

4、锂电池制浆设备行业发展趋势:

(1)工艺及设备新型化的发展趋势:为了实现更大产能、更高效率的连续式生产,锂电池厂商使用的制浆设备工艺方式正在从批次式向半连续式及连续式发展。根据中金企信统计数据,国内头部动力电池企业超过80%在使用循环式高效制浆工艺技术,如宁德时代、比亚迪、中创新航、亿纬锂能、瑞浦兰钧、天津力神等。除主流的循环式高效制浆路线,有小部分头部动力电池企业如国轩高科、中创新航、鹏辉能源等也采用双螺杆制浆技术。目前,国内锂电双螺杆设备企业仍需在精度、分散效果、螺杆材料等方面做更多技术投入和经验积累工作以提高设备性能。

(2)一体化集成交付,设备企业横向拓展业务:锂电池制浆系统正在往一体化集成交付趋势发展,即上料系统、分散系统等一体化交钥匙工程,向一家设备供应商集成采购,未来一体化集成交付趋势会更明显。对于前段设备,为了配合下游客户制浆段整线采购的趋势,都会整线布局以提升自身竞争力。锂电池制浆设备企业为了提升企业竞争力纷纷进行横向拓展。

(3)锂电池高固含化进一步提升,对制浆工艺提出更高的要求:

随着新能源行业的发展,下游锂电池行业对制浆工序的产能、固含量等综合指标要求在不断提高,制浆设备的大产能、高固含化需求进一步提升,高固含高粘度制浆工艺逐渐成为主流。高固含化是锂电池制浆行业发展的重点之一,将是行业下一阶段研发聚焦的主要问题。与此同时,伴随各细分应用领域的成熟,下游对锂电池制浆工艺的选型也将更有侧重,推动制浆工艺向功能化方向发展。为适应下游应用的更高要求,锂电池制浆设备厂商需保持对工艺技术及工艺过程的研究、改良,持续高效地进行研发创新,以在高性能、功能化的需求背景下提供经济性最优的制浆系统。

此外,钠电池、固态电池、燃料电池等前沿领域的逐步发展也在制浆应用方面催生了新的需求,需制浆设备厂商在产品及技术上进行前瞻性布局。

(4)产能与效率不断提升的技术趋势:下游锂电池生产厂商对低能耗的制浆系统需求进一步提升,保证浆料分散效果的同时减少制浆时间,能够有效提升单位时间内电芯产品产出,降低时间成本。单机产能趋向大型化,下游客户对大产能的制浆设备需求逐步提升。因此制浆设备厂商在提升设备生产效率的同时,还需要维持浆料的稳定性,对制浆工艺提出了较高的要求,“高精度、高速度、高稳定性”是未来重要的发展方向。

此外,国内动力电池与储能电池均具备海外出口能力,海外市场对电池产品的碳排放具有追溯机制,要求设备不断地实现低碳节能化。这要求设备企业在设备设计阶段需要考虑节能降耗等因素。

(5)智能化程度不断提升:锂电设备整体行业向高自动化、智能化控制方向发展。随着传感技术、5G技术、自动化技术、仿真技术等先进智能化技术的快速发展,信息化与工业化的深度融合已成为不可逆转的趋势。智能制造技术也日益成熟与普及,仿真技术提高了产品研发的效率,“一体化、无人化、数字化、智能化”制浆设备有助于工艺的优化,实现产线的监控预警,降低运维成本。一体化,将多道工序和设备融合,提高制造效率;无人化,减少锂电池生产厂商的运营成本;数字化,对生产来料信息进行存储,工艺参数的上传存储及自动化匹配,对车间进行集中控制;智能化,形成工序闭环,对数据分析优化。

免责声明:

本站新闻、行业资讯、新闻资讯、市场资讯等公开信息中部分内容与图片来自网络、媒体或网友(含三方合作机构)提供,版权归原作者。中金企信本着尊重与保护知识产权的原则,若出现本站公开内容存在文章内容或图片内容版权与其他问题请联系我司。联系方式:010-63853556,zqxgj2011@163.com,我司将第一时间回应并处理。

400-1050-986

400-1050-986