研究报告

研究报告新闻资讯 更多+

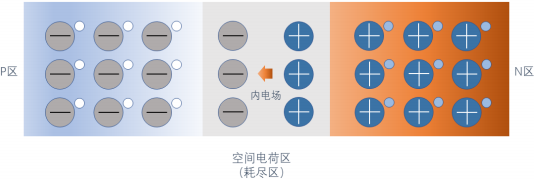

(1)半导体掺杂工艺是制造芯片的核心工序之一:PN结具有单向导电性,是晶体管和集成电路最基础、最重要的物理原理,所有以晶体管为基础的复杂电路的都离不开它。PN结是指通过采用不同的掺杂工艺,将P型半导体与N型半导体制作在同一块半导体(主要是硅)基片上,二者交界面形成的空间电荷区。P(Positive)型半导体是在硅中掺入Ⅲ族元素(如硼B),Ⅲ族元素相比Ⅳ族的外层电子少一个,这种缺少电子的空位被称为空穴,空穴能够导电;N(Negative)型半导体是在硅中掺入Ⅴ族元素(如磷P),V族元素相比Ⅳ族的外层电子多出一个,多出的电子能够作为导电的来源。

半导体掺杂工艺是芯片制造的核心工序之一,其目的在于控制半导体中特定区域内杂质元素(磷、硼等)的类型、浓度、深度,用以制作PN结。目前半导体掺杂工艺主要有离子注入工艺技术和扩散工艺技术两类。

离子注入工艺技术原理是利用离子源产生的等离子体,在低压下把气态分子借电子的碰撞而离化成离子,经过引出离子电极(吸极)、质量分析器、加速管、扫描系统、工艺腔体等高技术设备将掺杂元素注入到硅片中。离子注入工艺多用于制造集成电路芯片、SiC功率器件。

扩散工艺技术原理是将掺杂源与硅基片接触,在一定温度和时间条件下,将所需的杂质原子(如磷原子或硼原子)按要求的浓度与分布掺入硅片中。扩散艺技术相较于离子注入工艺技术操作方便,成本低廉,多用于制作功率半导体芯

片。

中金企信国际咨询公布的《2021-2027年中国膜状扩散源行业市场调研及战略规划投资预测报告》

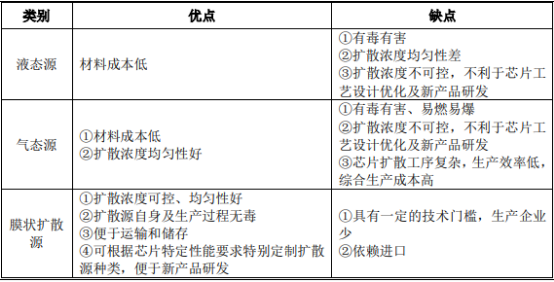

(2)膜状扩散源具有一定的市场潜力:扩散工艺掺杂源主要有气态源、液态源、膜状扩散源三类。气态源和液态源是发展最早的扩散源,制备相对容易,但掺杂源可控性相对较弱,相应的制造芯片工艺相对固态源较为复杂;且两类源多为有毒物质,安全生产和环保要求较多。膜状扩散源是固态源,使用在扩散工序中,掺杂源更加可控,有利于掺杂的均匀性和稳定性,可大幅简化扩散工艺流程;且膜状扩散源自身及制造过程环保无害,便于运输和储存,芯片制造过程中也减少了有害物的产生。三类源优缺点对比如下:

膜状扩散源已经在功率二极管芯片生产中显现出其优势,在晶体管芯片、太阳能光伏电池片生产中也已开启应用,未来还可应用于硅基热敏电阻器芯片、硅基压力传感器芯片甚至部分集成电路芯片等领域。发行人生产的膜状扩散源产品包括膜状磷扩散源、膜状硼扩散源和中性隔离膜三大类,可用于各类型硅基功率二极管、晶体管、太阳能光伏电池片等器件的芯片制造。通常,膜状磷扩散源或膜状硼扩散源被夹在两张硅片之间使用。替换传统气态源、液态源和替代进口是国内企业膜状扩散源业务的未来发展方向。

400-1050-986

400-1050-986