研究报告

研究报告新闻资讯 更多+

(1)集成电路中刻蚀设备与MOCVD设备行业基本概述:集成电路设备包括晶圆制造设备、封装设备和测试设备等,晶圆制造设备的市场规模约占集成电路设备整体市场规模的约80%。

晶圆制造设备可以分为刻蚀、薄膜沉积、光刻、检测、离子掺杂等品类,其中刻蚀设备、薄膜沉积、光刻设备是集成电路前道生产工艺中最重要的三类设备。根据中金企信统计数据,2021年全球刻蚀设备、薄膜沉积和光刻设备分别占晶圆制造设备价值量约21.59%、19.19%和18.52%。

随着集成电路芯片制造工艺的进步,线宽关键尺寸不断缩小、芯片结构3D化,晶圆制造向7纳米、5纳米以及更先进的工艺发展。由于目前先进工艺芯片加工使用的光刻机受到波长限制,14纳米及以下的逻辑器件微观结构的加工多通过等离子体刻蚀和薄膜沉积的工艺组合-多重模板工艺来实现,使得刻蚀等相关设备的加工步骤增多。

刻蚀设备简介

(2)MOCVD设备行业现状:LED产业链由衬底加工、LED外延片生产、芯片制造和器件封装组成。该产业链中主要涉及的设备包括:衬底加工需要的单晶炉、多线切割机;制造外延片需要的MOCVD设备;制造芯片需要的光刻、刻蚀、清洗、检测设备;封装需要的贴片机、固晶机、焊线台和灌胶机等。LED外延片的制备是LED外延片生产的重要步骤,与集成电路在多种核心设备间循环的制造工艺不同,LED外延片主要通过MOCVD单种设备实现。MOCVD设备采购金额一般占LED生产线设备总投入的一半以上,是LED外延片制造中最重要的设备。其相关设备如下图:

目前MOCVD设备主要用于氮化镓基及砷化镓基半导体材料外延生长,其中氮化镓基LEDMOCVD主要用于生产氮化镓基LED和功率器件的外延片。除用于制造通用照明和背光显示的蓝光LED,MOCVD设备还可制造应用于高端显示的Mini LED和Micro LED、用于杀菌消毒和空气净化的紫外LED、应用于电力电子的功率器件,随着这些新兴领域的应用拓展及逐步推广,氮化镓基MOCVD设备的市场规模有望进一步扩大。

过去几年,LED客户扩产的主要方向为蓝绿光外延片,应用领域也主要在照明市场。在Mini LED背光及直接显示市场需求的推动下,近两年高端显示类的LED外延片需求量增加明显。基于MicroLED的高端显示应用也开始小规模试生产,预计在未来几年将会有更多的市场需求。根据研究资料,随着MiniLED背光显示渗透率的提升,以及MiniLED直接显示逐渐进入商显等市场,Mini/MicroLED新型显示带来的LED外延片需求量将快速增长。

中金企信国际咨询公布的《全球及中国刻蚀设备行业全产业链市场专项调查研究及投资战略可行性报告(2022版)》

(3)市场竞争格局及技术前景分析:目前半导体设备市场主要由欧美、日本等国家的企业所占据。近年来我国半导体设备行业整体水平不断提高。

在刻蚀设备方面,全球刻蚀设备市场呈现垄断格局,泛林半导体、东京电子、应用材料占据主要市场份额。随着芯片制程的不断提升,在每一代芯片新技术上,晶体管体积都在不断缩小,同时芯片性能不断提升,先进的芯片中已有超过100亿个晶体管。随着工艺的提升,先进芯片从平面MOSFET结构过渡到FinFET(三维鳍式场效应晶体管)晶体管架构。随着晶体管结构的复杂度不断提升,各种半导体设备技术的创新和突破起到决定性作用,对于刻蚀和薄膜沉积技术提出了更高的要求。

FinFET技术路线图

1、等离子体刻蚀技术:刻蚀可以分为湿法刻蚀和干法刻蚀。湿法刻蚀各向异性较差,侧壁容易产生横向刻蚀造成刻蚀偏差,通常用于工艺尺寸较大的应用,或用于干法刻蚀后清洗残留物等。干法刻蚀是目前主流的刻蚀技术,其中以等离子体干法刻蚀为主导。

等离子体刻蚀设备是一种大型真空的全自动的加工设备,一般由多个真空等离子体反应腔和主机传递系统构成。等离子体刻蚀设备的分类与刻蚀工艺密切相关,其原理是利用等离子体放电产生的带化学活性的粒子,在离子的轰击下,与表面的材料发生化学反应,产生可挥发的气体,从而在表面的材料上加工出微观结构。

根据产生等离子体方法的不同,干法刻蚀主要分为电容性等离子体刻蚀和电感性等离子体刻蚀;根据被刻蚀材料类型的不同,干法刻蚀主要是刻蚀介质材料、硅材料和金属材料。电容性等离子体刻蚀主要是以高能离子在较硬的介质材料上,刻蚀高深宽比的深孔、沟槽等微观结构;而电感性等离子体刻蚀主要是以较低的离子能量和极均匀的离子浓度刻蚀较软的或较薄的材料。这两种刻蚀设备涵盖了主要的刻蚀应用。

2、刻蚀技术水平发展状况及未来发展趋势:随着国际上先进芯片制程从14纳米到10纳米阶段向7纳米、5纳米及更先进工艺的方向发展,当前光刻机受光波长的限制,需要结合刻蚀和薄膜设备,采用多重模板工艺,利用刻蚀工艺实现更小的尺寸,使得刻蚀技术及相关设备的重要性进一步提升。下图展示10纳米多重模板工艺原理,涉及多次刻蚀:

10纳米多重模板工艺原理,涉及更多次刻蚀

芯片线宽的缩小及多重模板工艺等新制造工艺的采用,对刻蚀技术的精确度和重复性要求更高。刻蚀技术需要在刻蚀速率、各向异性、刻蚀偏差、选择比、深宽比、均匀性、残留物、等离子体引起的敏感器件损伤、颗粒沾污等指标上满足更高的要求,刻蚀设备随之更新进步,例如:刻蚀设备的静电吸盘从原来的4个分区扩展到超过20个分区,以实现更高要求的均匀性;更好的腔体温度控制提高生产重复性。

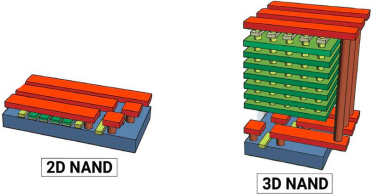

集成电路2D存储器件的线宽已接近物理极限,NAND闪存已进入3D时代。目前64层3DNAND闪存已进入大生产,96层和128层闪存已处于批量生产阶段。3DNAND制造工艺中,增加集成度的主要方法不再是缩小单层上线宽而是增加堆叠的层数。刻蚀要在氧化硅和氮化硅的叠层结构上,加工40:1到60:1甚至更高的极深孔或极深的沟槽。3DNAND层数的增加要求刻蚀技术实现更高的深宽比。

2DNAND及3DNAND示意图分析

3、MOCVD设备行业在新技术方面近年来的发展情况与未来发展趋势:制造照明用蓝光LED外延片的MOCVD技术已达到较为成熟的阶段,MOCVD设备企业目前主要在提高大规模外延生产所需的性能、降低生产成本、具备大尺寸衬底外延能力等方面进行技术开发,以满足下游应用市场的需求。

中金企信国际咨询公布的《2022-2028年中国MOCVD设备行业市场调查及“十四五”投资战略预测报告》

4、LPCVD设备在中前端金属化工艺中的发展状况与未来发展趋势:国际国内先进逻辑器件工艺节点从14nm、7nm向5nm及更先进工艺方向发展,器件互联电阻逐渐增大成为影响器件速度的关键因素。在90nm到28nm的传统工艺节点中,降低接触孔电阻的关键是降低钨膜的电阻率。但是在14nm及更先进工艺节点,金属阻挡层、金属形核层对接触孔阻值的影响越来越明显,如何减少或者消除阻挡层和形核层的电阻是降低接触孔电阻的关键。钴、钼、钌等金属的应用以及无阻挡层的工艺也在更先进工艺节点上开发和应用。先进逻辑器件还需要均匀性和稳定性更好的金属栅的填充技术,以提高器件的性能和稳定性。

随着3DNAND堆叠层数增加,阶梯接触孔的深宽比会达到40:1到60:1以上,这对氮化钛阻挡层的生长和极高深宽比的钨填充都提出了更高的要求,堆叠层数的提高还需要更具挑战性的WL线路填充,包括更高的深宽比和更长的横向填充。

5、所属行业在新产业、新业态、新模式方面近年来的发展情况与未来发展趋势:半导体在技术上的不断突破所带来的应用迭代,改变了许多传统行业亦催生出众多应用,如互联网、智能手机、人工智能、5G等新兴产业。半导体的制造离不开半导体设备,半导体设备行业的持续发展间接地促进了各类新产业的诞生。

集成电路应用领域中,以物联网为代表的新兴产业,在可预见的未来内发展趋势明朗。人工智能、大数据、可穿戴设备、自动驾驶汽车、智能机器人等应用的发展将释放出大量芯片制造的需求,进一步推动上游半导体设备行业的稳步增长。

光电子LED产业中,以LED新型显示为代表的新兴产业,逐渐成为显示行业追逐的热点。当前新兴的小间距LED显示在物理拼缝、显示效果、功耗、使用寿命方面均有优越表现,未来随着Mini LED和Micro LED技术的进一步发展和完善,LED新型显示产业有望成为继LED照明产业后MOCVD应用产业发展最迅速的版块之一。

在化合物半导体功率器件领域,随着新基建、“碳达峰、碳中和”的政策与规划密集推出,化合物半导体在清洁能源、新能源汽车及充电桩、功率器件快充、大数据中心等应用市场的需求已经开始呈现出快速增长趋势。

400-1050-986

400-1050-986