研究报告

研究报告新闻资讯 更多+

(1)煤制油行业概况:

1)技术路线与产品特点:煤制油是以煤为原料,在一定的温度、压强下,通过化学加工过程生产液体燃料或原料的工艺过程。煤制油的技术路线主要包括直接液化和间接液化,主要产品包括柴油、汽油、石脑油、航空煤油、LPG及煤基化学品等。

①技术路线:当前,规模化运营的煤制油项目采取的技术路线主要包括直接液化和间接液化。两种技术路线的具体情况如下:

--直接液化技术:

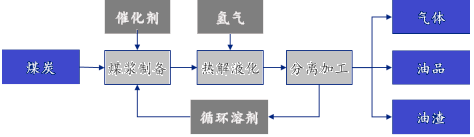

a.工艺过程:直接液化是将煤在高温、高压的条件下,通过催化加氢生成液态燃料、原料及其他化学品的过程。直接液化主要工艺过程包括原料煤破碎与干燥、煤浆制备、加氢热解液化、固液分离、气液提纯和精制以及残渣回收利用,反应过程中产生的含硫气体、油渣、酸性水、含硫污水可经过回收装置处理后再循环利用。

煤制油直接液化技术示意图分析

b.技术特点:直接液化的优点是工艺步骤简单、油品产率高,缺点是对煤种要求较高,反应条件苛刻,产物组成复杂,设备开发和操作难度大等。从产业化角度看,煤直接液化工业化运行规模较小,目前,国内仅有神华直接液化项目一套产业化装置正在运行。

--间接液化技术:

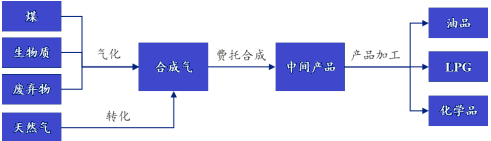

a.工艺过程:间接液化技术先将煤炭气化制成合成气(CO与H2),再以合成气为原料,在适当条件下发生费托合成反应生产液体燃料、原料和其他化学品。费托合成反应是指合成气在催化剂的作用下发生化学反应,生成不同链长(C1-C100)的油品及化学品的过程。

部分国家出于自身能源资源禀赋的考虑,将合成气制备的原料从煤扩展至天然气等其他含碳原料,再进一步通过相同的间接液化环节生成液体产品。因此,原料多样性也成为间接液化技术被广泛地应用于碳基能源转化为可用燃料和化学品的原因之一。

间接液化技术示意图分析

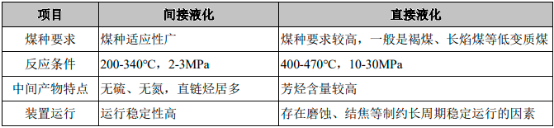

b.技术特点:间接液化技术的优点包括:首先,间接液化适用的原料来源广泛,除了煤炭和天然气外,间接液化还可以生物质、废弃物等几乎任何含碳物质为原料,为可再生资源制油及废物有效再利用提供可能;其次,间接液化对反应条件要求低,液化过程中的关键步骤费托合成反应可在较为温和的条件下(200-340℃,2.0-3.0MPa)进行;此外,间接液化通过合成气净化过程,将其中的硫、氮元素除去,可生产出无硫、无氮的清洁汽柴航油品以及种类丰富的高端化学品。间接液化技术的缺点是反应物均为气相,设备体积相对较大,投资和运行费用略高,合成副产物较多。

由于间接液化技术具备较广的原料适用性,工艺条件相对缓和,可以通过工艺条件调整产品结构,是目前国内应用较为广泛的技术路径。间接液化与直接液化技术路线对比情况如下表所示:

c.技术路线:间接液化过程中,费托合成工艺是制备液体燃料及化学品的关键化学反应,该反应过程的效率提升和产品组成调整需要结合费托合成反应器技术、催化剂配方及反应条件等因素综合考虑,以形成最佳的费托合成技术方案。费托合成反应器为费托合成反应过程提供合适的场所,属于煤制油项目中的核心装备。根据技术属性的不同,费托合成反应器可以分为固定床、流化床和浆态床。

固定床反应器是指流体通过静态固体颗粒形成的床层并进行化学反应的设备。其优点是操作简单,不存在固体催化剂与液体产品分离的问题,缺点是温度较高时对产物选择性、催化剂活性、设备寿命等产生不利影响,并且由于反应器直径限制,工业放大难度较高。

流化床反应器是指流体通过床层时带动床内固体颗粒运动,使之悬浮在流动的主体流中进行反应的设备。其优点是传热效率高,温度易控制,但其对于催化剂磨损程度较高,降低催化剂使用效率。

浆态床反应器是指气体通过悬浮固体细粒的液体层进行反应的反应器。其优点是可以直接利用气化炉产出的低氢碳比的合成气原料,反应温度均匀,产品种类丰富,且对于催化剂磨损的问题有较大改善,缺点是对催化剂要求较高、技术难度较大。

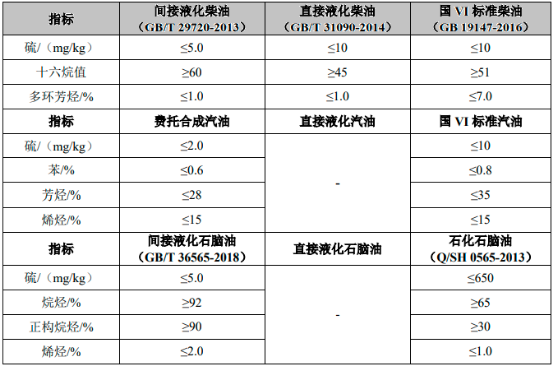

②煤制油产品特点:煤炭间接液化的制备过程包括较为严格的脱硫及脱氮环节,制得的产品与传统石化产品相比,硫、氮等有害物质含量较低,更符合清洁油品的标准。同时,煤制油部分产品的技术指标显著优于现行国家标准,是调和成品油及进一步加工制备精细化学品的优质原料。煤制油项目制备的主要油品的性质与国家标准的对比情况如下表所示:

中金企信国际咨询公布的《2023-2029年全球及中国煤制油市场发展现状分析及投资可行性预测咨询报告》

(2)背景和意义:

①布局煤制油产业是保障国家能源安全的战略性举措:我国能源资源禀赋的基本特征是“富煤、贫油、少气”,原油资源短缺是目前影响我国能源安全的重要因素之一。根据统计数据,2021年我国原油资源可采储量仅占世界总量的2%左右,且油田资源欠佳、稳产难度高、开采成本高,给资源稳定供给带来较大挑战。与此同时,工业化和城市化进程加快,能源和化工等行业带动了原油及其相关产品的消费,原油需求快速增长。由此造成的供需失衡导致我国原油资源对外依存程度高达70%,且进口主要来自中东、非洲等地区,涉及地缘政治风险、经济风险众多。因此,充分利用储量丰富的煤炭资源制备高品质柴油、汽油及航空煤油等产品,实现石油资源供应多元化,能够有效缓解原油资源较大比例依赖进口的压力,降低国际能源供应反复收紧、能源价格大幅波动对于我国经济发展的不利影响,对增强我国能源自主保障能力具有重大意义。

②煤制油对化工产品质量升级和种类丰富具有重大意义:煤制油工艺不仅能够生产性能指标优于国家标准的汽柴航燃料和石脑油,同时其产品能够进一步加工制备精细化学品。煤直接液化油能够直接生产高辛烷值汽油和芳烃,煤炭间接液化油是优质柴油组分,与其他技术路径得到的柴油进行调和,能够显著改善油品性能。此外,煤炭间接液化油中可以提取碳链长度不同的高纯度α-烯烃,可作为优质化工原料进一步加工生产高附加值化学品,包括聚乙烯、聚烯烃弹性体(POE)、润滑油基础油、特种溶剂油、表面活性剂等,对高端化学品及部分新材料的技术突破和国产化替代具有重要意义。

③推动煤制油发展是促进煤炭行业转型升级的必经之路:我国以煤为主的能源结构短期内难以发生根本改变,煤炭仍是未来较长一段时间内重要的能源供给来源之一。传统煤炭生产和消费方式加大了环境保护的压力,产业结构调整也造成部分行业对于煤炭的需求减少,煤炭行业转型升级至关重要。经过多年的研究和示范,煤制油、煤制天然气等现代能源化工技术已逐步成熟,为煤炭产业进一步结构调整和效率提升提供了强有力的技术支撑和产业化经验。同时,煤炭产业链不断向油品及高端化学品延伸,促进煤炭产业从“做大”向“做长、做宽、做精”转变,实现产业升级。

④煤制油技术是煤炭清洁高效利用的重要途径:煤炭间接液化制得的油品是典型的优质清洁燃料,具有无硫、无氮的特性,环保性能大幅度优于传统石油及石化产品。以最大含硫量为例,煤炭间接液化制柴油含硫量几乎为0,远低于国VI排放标准。同时,煤充分燃烧后,所含碳元素全部转化为二氧化碳排放至大气当中,而煤炭作为原料参与化学反应时,部分碳元素转化为含碳高端化学品,以“固碳”方式减少部分二氧化碳的排放,进一步实现煤炭的清洁高效利用。

(3)市场情况:

①国外发展情况:煤制油技术最早起源于德国,1914年,德国化学家Bergius研究出煤炭在高温高压条件下加氢液化的技术,即直接液化技术;1923年Fischer和Tropsch提出在合成气中加入催化剂制备液体燃料的技术,即间接液化技术中的费托合成反应。南非、荷兰等国家由于国内资源有限、进口受限等原因,较早开启对于煤制油技术的商业化探索,逐渐具备产业化能力。其余国家煤制油产业化程度较低,大多处于技术研究、试验阶段。

②国内发展情况:在技术研发方面,我国自20世纪50年代起开始进行煤制油技术的研究,在21世纪初取得重大技术突破,成为世界上少数掌握煤制油核心技术领域自主知识产权的国家之一,开始具备大规模煤制油工业化建设的条件。

在产业化方面,2002年,中科院煤化所建成煤制油千吨级工业中试装置,随后该装置试车成功并产出高品质柴油;2007-2012年,神华直接液化项目及三个16-18万吨级间接液化示范项目陆续建成投产,表明我国煤制油项目建设进入工程化示范阶段;2016年12月,国能宁煤项目正式投产,该项目是全球单套装置规模最大的煤炭间接液化项目,标志着我国煤制油产业发展已处于国际领先地位。国能宁煤等项目的建成投产,对我国增强能源自主保障能力、推动煤炭清洁高效利用、促进民族地区发展具有重大意义,是对能源安全高效清洁低碳发展方式的有益探索,是实施创新驱动发展战略的重要成果。

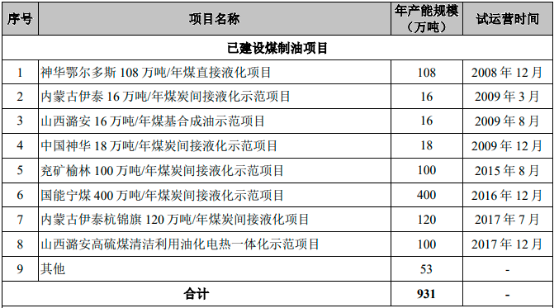

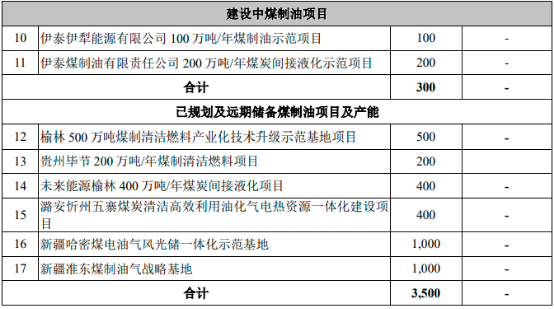

根据中国煤炭工业协会发布的《2021煤炭行业发展年度报告》及《煤炭工业“十四五”现代煤化工发展指导意见》,截至“十三五”末,我国煤制油年产能达到931万吨,预计至“十四五”末,煤制油年产能将达到1,200万吨。未来,我国将稳妥推进内蒙古鄂尔多斯、陕西榆林、山西晋北、新疆准东、新疆哈密等煤制油气战略基地建设,持续扩大产能并加强技术储备,届时将形成煤制油年产能近5,000万吨。我国已建、在建、已规划及远期储备煤制油项目情况如下表所示:

免责声明:

本站新闻、行业资讯、新闻资讯、市场资讯等公开信息中部分内容与图片来自网络、媒体或网友(含三方合作机构)提供,版权归原作者。中金企信本着尊重与保护知识产权的原则,若出现本站公开内容存在文章内容或图片内容版权与其他问题请联系我司。联系方式:010-63853556,zqxgj2011@163.com,我司将第一时间回应并处理。

400-1050-986

400-1050-986