研究报告

研究报告新闻资讯 更多+

2014 年以来,全球新能源汽车产业迅速发展,动力电池作为新能源汽车最为关键的核心组件,对于新能源汽车的性能至关重要。三元软包动力电池具备高能量密度、高安全性能、循环寿命长的重要优势,符合动力电池的技术发展方向。在新能源乘用车领域,三元软包动力电池的全球市场渗透率逐年提升,并将成为未来主流趋势之一。

行业技术水平及特点:

(1)三元材料电池技术水平及特点:相比于传统燃油车,新能源汽车的续航里程、充电时间、安全性能、电池寿命、电池成本等问题,都是制约消费者购买力及新能源汽车普及程度的关键因素。动力电池技术性能与新能源汽车的性能对应关系如下:

因此,动力电池性能直接决定新能源汽车性能,动力电池性能的提升依赖于技术进步,持续的技术进步驱使动力电池能量密度不断提升、产品性能不断优化、生产成本不断降低、综合性价比不断提高。

各国政府主管部门通过制定行业发展技术路线图、新能源汽车补贴政策等,促使动力电池行业加快技术进步和产业升级。高能量密度、安全性能优异的动力电池是各国政府、领先电池生产企业竞相布局、重点研发的方向。日本政府在 2009 年提出“2020 年,纯电动汽车用动力电池电芯能量密度达到 250Wh/kg,2030 年达到 500Wh/kg”的研发目标;美国先进电池联盟在 2015 年提出“为安抚消费者对电动汽车的里程焦虑,2020 年电芯能量密度由原来的 220Wh/kg 提升至 350Wh/kg,系统能量密度达到 235Wh/kg”。根据我国 2017 年发布的《汽车产业中长期发展规划》,到 2020 年,新能源汽车年产销达到 200 万辆,动力电池单体电芯能量密度达到 300Wh/kg 以上,力争实现 350Wh/kg,系统能量密度力争达到 260Wh/kg、成本降至 1 元/Wh 以下;到 2025 年,新能源汽车占汽车产销 20%以上,动力电池系统能量密度达到 350Wh/kg。

根据中国汽车工程学会 2018 年 11 月发布的《节能与新能源汽车技术路线图年度评估报告 2018》,当前国内三元材料电池的单体电芯能量密度已达到240Wh/kg,磷酸铁锂电池已达到 180Wh/kg,系统能量密度已达到 150Wh/kg。从循环寿命来看,三元材料电池单体循环寿命已达到 2,000 次,系统已达到 1,000次;磷酸铁锂已达到 4,000 次,系统已达到 3,000 次。

提高能量密度的关键在于正极材料。正极材料决定了锂离子电池的主要性能。按正极材料划分,锂离子电池可以分为钴酸锂、锰酸锂、磷酸铁锂和三元材料等技术路线。其中,三元材料是指含镍钴锰三种元素或镍钴铝三种元素组成的正极材料,即镍钴锰酸锂(以下简称“NCM”)或镍钴铝酸锂(以下简称“NCA”)。在动力电池领域,经历了由钴酸锂、锰酸锂转向磷酸铁锂、三元材料为主的发展历程。各类锂离子电池的主要技术指标对比如下:

受限于磷酸铁锂电池的能量密度瓶颈(尤其是体积能量密度低,导致较难应用于空间狭小的乘用车),为了实现动力电池高能量密度、新能源汽车长续航里程以及低配置成本等目标,三元材料已成为动力电池行业的技术发展主流路线之一,尤其是在性能要求更高的新能源乘用车和专用车领域。

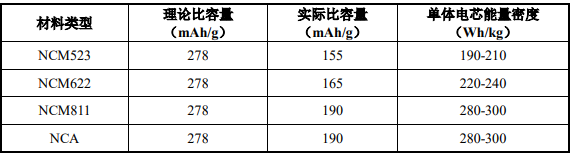

根据三元材料中镍、钴、锰元素含量的不同,NCM 材料又可分为 NCM523、NCM622 、 NCM811 等 , NCM523 即 指 该 三 元 材 料 的 化 学 组 成 为Li(Ni0.5Co0.2Mn0.3)O2。NCA 则由铝元素替代了锰元素。三元材料的技术优势在于综合 LiCoO2、LiNiO2、LiMnO2 或 LiAlO2 三种材料的优点,使得 Ni、Co、Mn 或 Al 发挥协同效应。Ni 主要作用为提高能量密度;Co 主要作用为稳定三元材料层状结构,提高材料的电子导电性和改善循环性能;Mn 主要作用为降低成本,改善材料的结构稳定性和安全性。不同的元素配比可以获得不同的电极特性。不同三元材料的能量密度指标对比如下:

综合技术进展、工艺制造等因素,NCM523 是当前最广为使用的三元材料。国内外动力电池企业正加快研发 NCM811 或 NCA 等高镍正极材料三元动力电池产品。高镍三元材料电池的研发和产业化具有一定的壁垒。从技术角度,随着镍比例的上升,镍离子与锂离子的混排效应更加明显,需要通过电池材料的整体配方设计等,解决混排效应带来的循环寿命下降、热稳定性变差等问题;从工业生产角度,高镍三元材料在前驱体烧结和材料生产环境要求上都极为苛刻,有效产能释放难度极高,对动力电池生产环节要求也更高。另外,随着镍元素的提升,正极材料更为活泼,对动力电池安全性影响更大。因此,导入高镍三元材料对动力电池企业的技术实力和工艺制造能力要求更高。

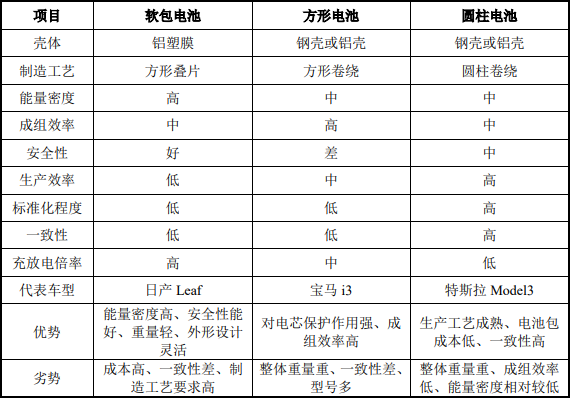

(2)软包电池技术水平及特点:锂离子电池根据封装方式和形状不同,可分为圆柱、方形和软包电池。三种动力电池的组成要素区别不大,核心差异在于圆柱和方形电池主要采用金属材料作为外壳,软包动力电池采用铝塑膜作为外壳。由于形状不同,也形成了圆柱卷绕、方形卷绕和叠片三种制造成型工艺。三种形状动力电池的主要技术指标对比如下:

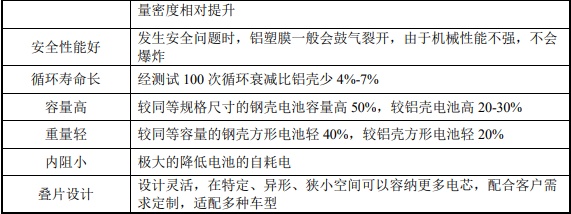

软包动力电池具备高能量密度和高安全性能的重要优势,符合动力电池的技术发展方向。软包动力电池具体技术性能特点如下:

软包电池由于外包装较薄,在出现极端情况时容易被刺穿,因而在电池包环节需要加入金属防护层给予更多的保护,会带来成组效率不佳、成本提升的问题。此外,在封装环节较难控制,容易发生鼓胀等问题,使得产品一致性较差。研发实力强劲、生产工艺成熟、标准化自动化智能化程度高的动力电池企业在解决软包电池一致性问题、提高成组效率、降低产品成本等方面上极具竞争优势。

(3)三元软包技术水平及特点:目前应用于新能源汽车的主流动力电池包括三元软包、三元方形、三元圆柱以及磷酸铁锂方形。据中金企信国际咨询公布的《2021-2027年中国三元软包动力电池市场运行动态监测及发展前景投资预测报告》统计数据显示:上述四种动力电池 2018 年装机量合计占比达 89%,2019 年装机量占比达到 91.1%。三元软包、三元方形、三元圆柱以及磷酸铁锂方形的优劣势对比如下:

三元软包动力电池与其他新能源动力电池相比,具有更高的能量密度和更好的安全性。在能量密度上,由于三元软包结构上采用铝塑膜封装,材质轻于铝壳和钢壳;同时,生产工艺上主要采用叠片工艺,使得电池结构更为紧密,空间利用率大大提高,从而使得三元软包动力电池具有更高的单体电芯能量密度。

在安全性上,由于采用软包封装工艺,一旦电池发生热失控,一般会优先胀气冲破铝塑膜封装,带走大量的热量,使得电池不发生爆炸,从而安全性能远优于其他类型动力电池。同时,叠片工艺生产的软包电池,内部变形、弯曲或断裂的概率低,能够提升电池安全性。

400-1050-986

400-1050-986