市场资讯

市场资讯新闻资讯 更多+

气动式双隔膜泵采用压缩空气、氮气或天然气作为动力。主定向(气动)控制阀将压缩空气分配至气体腔室,向隔膜的内表面上施加均匀压力。广泛应用于各行业,产品质量深受好评。这种泵的主要特点是不需灌引水,既能抽送流动的液体,又能输送一些是易流动的介质,吸程高、扬程可调(0-50米)气源压力只须大于1kg/cm2即能工作,绝对防火防爆,具有潜水泵、自吸泵、杂质泵、屏蔽泵、泥浆泵的一切功能和输送机械的许多特点。

工作原理:在双隔膜泵的两个对称工作腔中,各装有一块有弹性的隔膜,连杆将两块隔膜结成一体,压缩空气从泵的进气接头进入中间体后,推动两个工作腔内的隔膜,驱动连杆联结的隔膜同步运动。与此同时,另一工作腔中的气体则从其隔膜的背面排出泵外。当活塞达到行程终点,配气阀机构则自动的将压缩空气引入另一工作腔,推动隔膜泵朝反向运动,这样就形成了两个隔膜的同步往复运动。每个工作腔中又设置两个单向球阀,隔膜的往复运动,造成工作腔内容积的改变,迫使两个单向球阀交替的开启和关闭,从而使液体连续的吸入和排出。

据中金企信国际咨询公布的《2021-2027年中国气动双隔膜泵市场竞争力分析及投资战略预测研发报告》统计数据显示:2017年东北地区气动双隔膜泵行业需求量为3.39万台,同比2016年增长率为17.11%,2017年东北地区气动双隔膜泵行业市场规模达到4.96亿元,同比增长19.91%。2017年华北地区气动双隔膜泵行业需求量为4.90万台,同比2016年增长率为16.19%,2017年华北地区气动双隔膜泵行业市场规模达到7.16亿元,同比增长18.97%。

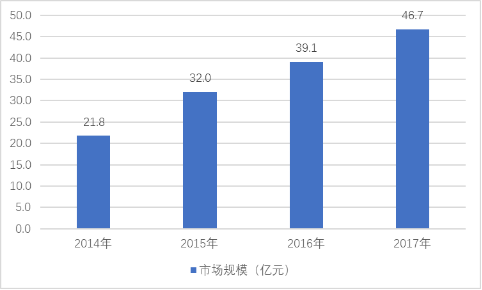

2014-2017年中国气动双隔膜泵市场规模分析

数据统计:中金企信国际咨询

下游产业发展现状

(一)陶瓷行业发展现状

进入21世纪以来,我国的陶瓷制造行业经历了一个稳定发展时期,陶瓷制品的产量和陶瓷行业企业数量都有了巨大的增长,我国的陶瓷总产量位居世界第一位,已成为世界上最大的陶瓷生产国和出口国,但陶瓷行业仍整体效率偏低,技术水平不高,缺乏品牌意识。此外,受国家节能环保政策的影响,陶瓷行业的发展模式也正在发生转变,从过去以“量增长”为主的模式转向“调整优化存量、做优做强增量”并存。未来陶瓷产业以品牌、质量、服务、技术和设计创新为核心的内涵式、创新性发展成为主导。对于过去的2017年,“生意不好做”的主要原因是企业都在通过同样的产品、价格、花色、渠道、客户来竞争同样的市场,市场蛋糕有限,竞争愈加激烈。

(二)食品行业发展现状

气动隔膜泵作为新型液体输送设备在啤酒、饮料、食品行业的应用已越来越广泛。以气源为动力的气动隔膜泵具有其独特的优势,特别是对物料的剪切力极低,适用于各种含颗粒物料的传输,如八宝粥、酱料、含果肉饮料等。自吸启动加上允许空转的性能,大大降低了操作的难度,哪怕罐底的些许剩料也能抽光吸尽。不产生电火花、长时间工作不过热,使酒类的输送更为安全可靠。体积小,维修简便,不会由于滴漏污染工作环境,更符合食品饮料行业安全清洁的特性。多材料选择的泵体材质,食品级的过流部件,耐受温度可达120℃,满足各种物料的不同需求。

2017年1-12月,全国规模以上食品工业企业(不含烟草)累计完成主营业务收入105204.5亿元,同比增长6.6%;实现利润总额7015.6亿元,同比增长8.5%;亏损企业亏损总额327.7亿元,同比增长1.8%;资产合计67318.1亿元,同比增长5.6%;存货9504.2亿元,同比增长8.1%(其中产成品存货3806.0亿元,同比增长4.6%)。

2017年1-12月,农副食品加工业、食品制造业及酒、饮料和精制茶制造业完成工业增加值(现价)占全国工业增加值的比重分别为4.4%、2.1%和2.0%,同比分别增长6.8%、9.1%和9.1%。

(三)化工行业发展现状

2017年,化工行业增加值比上年增长3.6%,增速比上年回落4个百分点。主要产品中,乙烯产量1822万吨,增长2.4%。初级形态的塑料产量8378万吨,增长4.5%;合成橡胶产量579万吨,增长4%;合成纤维产量4481万吨,增长5%。烧碱产量3365万吨,增长5.4%;纯碱产量2677万吨,增长5%。化肥产量6065万吨,下降2.6%;其中,氮肥产量下降4.4%,磷肥、钾肥分别增长0.7%和0.3%。农药产量下降8.7%。橡胶轮胎外胎产量92618万条,增长5.4%。电石产量2447万吨,增长1.7%。

存在的主要问题

2017年石化化工行业经济运行实现了高速发展,全行业发展亮点纷呈,但行业仍然存在许多挑战和制约因素,比较突出的有:

1、行业投资持续疲软

2017年,石化化工行业完成固定资产投资2.06万亿元,下降2.8%;其中化工行业投资1.50万亿元,下降5.2%,较上年扩大2.5个百分点,连续第二年下降。主要原因:一是新旧动能转换慢。大宗产品如合成氨、化肥、甲醇、氯碱、电石、轮胎等产能过剩,投资需求不旺;高端专用化工产品创新能力有待提高,产业化水平依然较低,投资动力尚未形成。二是宏观环境影响。近年来,环保督察逐年严格,去产能力度加大,对石化化工行业投资产生较大影响。

2、行业安全事故频发

目前,全国有近30万家危化品生产经营单位,其中安全保障能力比较差的小化工占80%以上,安全事故时有发生。据安全监管总局披露,2017年,化工行业共发生事故218起,死亡271人,其中两起为重大事故,分别是:6月5日临沂金誉石化爆炸事故、12月9日连云港聚鑫生物科技有限公司爆炸事故。国内石化行业产业布局不尽合理,“化工围城”、“城围化工”问题日益凸显,部分危险化学品生产企业临近城镇人口密集区,严重影响周边人民群众生命和财产安全,亟待开展搬迁改造,消除安全隐患。

3、石化市场进口压力增大

2017年,国内合成材料和有机化学材料等石化产品进口持续增长,对国内市场产生较大压力。海关数据显示,2017年,合成材料进口总量4869.8万吨,增长8.3%;净进口3880.9万吨,增长8.2%;有机化学原料进口总量6222.7万吨,增长6.3%;净进口4783.2万吨,增长4.8%。主要原因:一是国内市场需求增长较快,合成材料和有机化学原料表观消费量分别增长了7.0和5.5个百分点;二是受环保影响,一些企业减产、停产,供给增长缓慢;三是国内高端化工产品与世界先进水平还存在差距,竞争力相对较弱。

如今塑料气动双隔膜泵行业的上升空间较大,主要还是因为国内经济的发展为其提供了有利条件。在2018年塑料气动双隔膜泵行业将继续升温,并且在未来5年内中国石化用泵的发展方向是大型化、高速化、机电一体化,以及产品成套化、标准化、系列化和通用化。特别是塑料气动双隔膜泵、低温泵和超低温泵、精密计量泵、耐腐蚀泵、输送黏稠介质和带固体颗粒介质泵、屏蔽泵的生产技术将快速发展,需求量将大幅度增加。

400-1050-986

400-1050-986