研究报告

研究报告新闻资讯 更多+

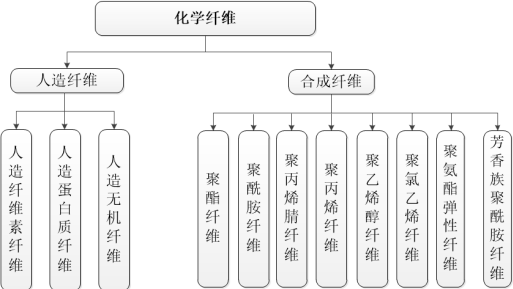

1、化学纤维简介:纺织纤维包括天然纤维和化学纤维两大类。天然纤维为自然界生长形成的纤维,如棉、麻等植物纤维,毛、蚕丝等动物纤维,石棉等矿物纤维。化学纤维是指以天然或者合成高分子化合物为原料经过化学处理和机械加工而成的纤维。根据原料的不同,化学纤维又可分为人造纤维和合成纤维。

人造纤维指用某些天然高分子化合物或其衍生物做原料,经溶解后制成纺织溶液,最终制成纤维,包括如粘胶纤维、醋酸纤维等人造纤维素纤维,如大豆纤维等人造蛋白质纤维,如玻璃纤维、碳纤维等人造无机纤维。合成纤维是指以煤、石油、天然气等为原料,经反应制成合成高分子化合物(成纤高聚物),经化学处理和机械加工制得的纤维。化学纤维的分类如下:

2、聚酯纤维简介:聚酯纤维是二元醇与二元酸或ω-羟基酸等缩聚而生成的聚酯线型大分子所构成的合成纤维。目前,大规模工业化生产的聚酯纤维是聚对苯二甲酸乙二醇酯(PET)为原料制得而成的,简称PET纤维,我国对其的商品名称为涤纶;涤纶占聚酯纤维产量的90%以上。聚酯纤维最大的优点是抗皱性和保形性很好,具有较高的强度与弹性恢复能力。其坚牢耐用、抗皱免烫、不粘毛。下面对涤纶的分类进行介绍:

涤纶具有一系列优良性能,如断裂强度和弹性模量高,回弹性适中,热定型效果优异,耐热性好等;此外,还具有优秀的阻抗性(诸如,抗有机溶剂、肥皂、洗涤剂、漂白液、氧化剂等)以及较好的耐腐蚀性,对弱酸、碱等稳定,因此涤纶有着广泛的用途。

根据纤维长度的不同,涤纶可以分为涤纶长丝和涤纶短纤两大类:涤纶长丝指长度在千米以上的纤维,涤纶短纤则是几厘米至几十厘米的短纤维。其中,涤纶长丝产量较高,应用更广泛。根据中国化学纤维工业协会的统计,目前涤纶长丝产量已占我国涤纶总产量的75%以上。

中金企信国际咨询公布《2021-2027年中国聚酯纤维市场调研及发展趋势预测报告》

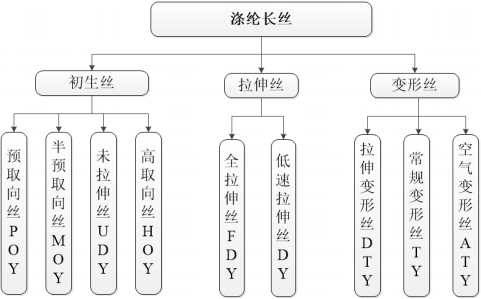

根据用途不同,涤纶长丝可以分为民用涤纶长丝和工业用涤纶长丝。目前,民用涤纶长丝在涤纶长丝产业中占主导地位。根据生产工艺及特性的不同,涤纶长丝可以分为初生丝、拉伸丝以及变形丝等,具体如下:

其中,FDY、POY及DTY是各类别中的主要品种,具体如下:

|

类别 |

产品特性 |

主要用途 |

|

FDY |

具有强度高、毛丝断头少,染色均性好的特点,使产品在后加工时断头率低、退绕完全、消耗小、织物疵点少、染色均匀 |

适用于机织和针织加工,生产网眼布、塔夫、牛津布、雪克、西装里料、鞋用材料,并可用于生产各种绒类织物、雨披、伞面以及包覆纱等 |

|

DTY |

具有断裂强度和弹性模量高、热定型性优异、回弹性能好、耐热性、耐光性、耐腐蚀性强、易洗快干等特点 |

是针织(纬编、经编)或机织加工的理想原料,适宜制作服装面料(如西装、衬衫)、床上用品(如被面、床罩、蚊帐)及装饰用品(如窗帘布、沙发布、贴墙布、汽车内装饰布)等 |

|

POY |

具有强度高、丝筒成形好、产品均匀性好的特点,使得产品在后加工时加工速度快、断头率低、退绕完全、消耗小、染色均匀 |

适用于加工成不同弹性的DTY、网络丝、空气变形丝、缝纫线,用于生产各种仿丝、仿毛类服装面料,织造沙发面料、窗帘和汽车内部装饰布等,其织物悬垂性好、手感丰满、细腻 |

3、聚酯纤维的差别化发展:差别化纤维(DifferentialFibers)一词源于日本,一般泛指通过化学改性或物理改性制取的、以改进性能为主、在技术上性能上有较大创新或具有某种特性,与常规品种有一定差别的纤维新品种。

聚酯纤维实现工业化生产以来,由于其强度高、弹性好、耐热耐化学品性能好,织物尺寸稳定性好以及可洗、挺括的特性,作为主要纺织原料在很大程度上填补了天然纤维的缺点,并缓解了天然纤维的紧缺状况。由于聚酯纤维存在如吸湿性差、易积聚静电、易吸尘沾污、不易染色等缺点,因而激发了人们开发差别化聚酯纤维的需求。

概括来讲,差别化聚酯纤维的发展先后经历了“异形化”、“功能化”、“功能复合化”三个阶段:

①“异形化”阶段:为了改善聚酯纤维织物穿着舒适性差的问题,日本率先推出具有吸湿排汗功能的异形纤维,这种通过异形化来提升织物舒适感的差别化阶段是“异形化”阶段;

②“功能化”阶段:随着人们对纺织品功能性的需求愈加强烈,具有诸如抗菌、抗紫外线、阻燃、抗静电等各种功能的聚酯纤维被相继开发出来,此为“功能化”阶段;

③“功能复合化”阶段:随着人们对产品功能多样化的需求与产品功能单一化的矛盾日益突出,赋予聚酯纤维复合功能成为新热点,该阶段为聚酯纤维的“功能复合化”阶段。聚酯纤维的改性可以在聚酯合成、纺丝、织造及染整加工的各个阶段进行。

目前,聚酯纤维改性技术主要有3种途径:

①化学改性:常规聚酯纤维分子结构规整,是典型的线型高分子;化学改性工艺通过化学反应方式将第三或第四单体以化学键的方式接入到聚酯大分子主链上,通过改变其分子结构从而达到改变纤维性能的目的。阳离子可染纤维即通过化学改性制备而成。

②物理改性:物理改性主要通过将具有功能性的微粒与聚酯切片共混制备成母粒,再将母粒按一定比例加入到切片进行纺丝。原液着色纤维、防紫外线纤维、抗静电纤维、导电纤维等都通过物理改性制备而得。

③工艺改性:随着纤维制备工艺的不断发展,人们通过在纤维制备过程中改变生产工艺参数或改变纤维截面形状来达到改变纤维性能的目的。在实际生产中,往往将不同的改性途径结合使用,制备差别化聚酯纤维。

4、全球化学纤维行业概况:纤维材料与人们的衣食住行密切相关,涉及到民生及众多业务领域。1884年,硝酸酯纤维的发明拉开了世界化学纤维工业的序幕;1935年,聚酰胺66纤维的工业化生产标志着合成纤维的问世。进入20世纪60年代后,石油化学工业的蓬勃发展促进了化学纤维工业的迅速发展,1962年,世界范围内合成纤维的产量超过了羊毛产量,1967年又超过了人造纤维的产量。

石油化工、生物、信息技术等学科的进步,带动了纤维材料科学的深入发展,人们开始利用化学、物理属性手段,开发出多种改性纤维、功能纤维。特别是进入20世纪70年代以来,人们对纺织纤维的需求范围及性能要求都有了较大的提高,促使化学纤维的色泽、光热稳定性、抗静电、防污、阻燃、抗起球、蓬松度、吸湿性及环保性等性能都有了较大改进,各种仿棉、仿麻、仿丝、仿皮、仿毛的改性产品也逐步进入市场,差别化纤维的比例不断提升。

在全球化时代,联动发展成为全球化纤工业发展的新形势。各国在提高自身竞争力、占领市场和增加经济效益的同时,重新定位各自化纤行业的产业定位及对未来产业布局的思考,呈现出东西方不同的技术发展模式和特点。欧洲、日本、北美等化纤工业发达国家地区的发展特点是减少或退出常规品种,加大高新技术及产品研发力度。欧洲作为全球化纤第二大产区,生产企业致力于差异化、精细化产品的生产,并注重可持续发展及行业上下游的协同创新;日本化纤工业在经历了20世纪90年代的产量下滑后,调整了纤维品种结构,不断扩大和发展高性能纤维并积极开展“智能织造”;美国为确保自身纤维产业处于世界前沿,专门设立了革命性纤维与织物织造创新机构(RFT-IMI),借助数字化革命和物联网技术,促使纺织纤维与多学科、多领域技术交汇融合,并催生了“智能纤维”这一重要产业。

韩国、台湾等化纤工业迅速发展的国家和地区正在调整常规品种发展战略,强化产业链整体竞争优势。韩国在功能性纺织品制造方面具有一定优势,其在加强纺织、时尚与技术融合的同时,加强全球品牌建设,着重发展高附加值功能性纺织品;中国台湾地区在常规产品的生产上不具备优势,其化学纤维产业已不再向量进行扩张,而主要依赖于差异化产品来推动其发展。

5、我国化纤工业的发展概况:我国化纤工业起步于20世纪50年代,在经过近七十年的发展后,我国已经成为世界第一大化纤生产国;特别是近年来,借助于石油化工、装备制造技术的推动,我国化纤工业结构不断优化,“十三五”期间化学纤维总体差别化率、产业集中度也不断提升。

从未来发展看,我国化纤工业伴随着国民经济的发展进入“新常态”,依靠拼设备、规模、产量、成本的时代已经过去,资源、渠道、品牌、标准、产品性能成为当前我国化纤工业企业的核心竞争力。未来,我国化纤工业需加快产品结构调整和技术创新,通过增量控制、存量优化、应用拓展,依靠科技创新开发适应市场需求的新产品。

6、国际聚酯纤维行业的发展概况:1941年,聚酯纤维在实验室研制成功;20世纪50年代开始,聚酯纤维在世界各国得到快速发展;1960年,聚酯纤维的产量超过了聚丙烯腈纤维;1972年超过聚酰胺纤维,成为化学纤维第一大品种。

目前大规模工业化生产的聚酯纤维是以聚对苯二甲酸乙二醇酯(PET)为原料制得的,可简称为PET纤维,我国对其的商品名称为涤纶;其占比达到聚酯纤维产量的90%以上。

就区域分布来说,目前涤纶的产能、产量主要集中于亚洲,特别是中国大陆地区。根据中金企信国际咨询统计,2016年我国涤纶长丝产量为2,996.96万吨,全球产量为3,580.2万吨,2016年我国产涤纶长丝占全球产量的83.71%6。根据中国化学纤维工业协会的统计,2019年我国涤纶长丝产量达到3,731万吨。2016年至2019年,我国涤纶长丝产量的复合增长率达7.58%增长速度较快,持续成为全球主要的涤纶长丝生产基地。

目前,全球聚酯纤维行业的发展方向主要围绕生产设备的智能化、自动化、柔性化及大型化,提高产品质量及生产效率;新原料合成技术,特别是生物化工技术的发展和工业化应用;适合聚酯、纺丝、纺织加工产业链效率提升,且节能减排和绿色环保的可持续发展生产技术以及开拓纤维复合材料的高新产业应用市场等几大方面展开。

7、我国聚酯纤维行业的发展概况:我国从20世纪70年代开始引进聚酯纤维生产技术和设备,经过多年的迅速发展,到2019年,我国涤纶产量达到4,751万吨,其中涤纶长丝产量达3,731万吨8。在产能、产量迅速增长的同时,高品质差别化产品的比例也不断上升,到2018年我国涤纶长丝差别化率已超过70%以上,差别化品种不断推陈出新,产量持续增加。

就发展趋势而言,我国聚酯纤维行业的发展仍然以创新能力为着力点,积极推广智能制造与绿色制造,提升对功能性、绿色化、差异化、个性化消费升级需求的适应度。在抓住国家推行的供给侧改革历史机遇的基础上,坚持科技创新发展之路,走产品差异化路线,提高产品附加值,是我国聚酯纤维生产企业实现健康良性可持续发展的主要途径。

2010年以来原液着色纤维产量的年均增长率达到14%,高于化纤总产量年均9.2%的增长率,其中,原液着色聚酯长丝年均增长率为12%。2017年,我国原液着色纤维产量约500万吨,约占化纤总产量的10%。相对于传统印染而言,原液着色技术在我国化纤着色领域的使用比例仍然偏低。随着我国化纤产业的不断升级和环保节能政策的不断加强,原液着色纤维的应用比重将逐渐提高,产品替代也将有力地推动纤维行业的快速发展,原液着色纤维具有广阔的发展空间。

8、企业竞争现状分析:我国的聚酯纤维产业诞生于国有企业,发展壮大于民营企业。20世纪70代末,上海石化、辽阳石化、天津石化和仪征化纤等相继引进聚酯、纺丝生产线,这些国有及国有控股企业是当时我国聚酯纤维产业的主力。1995年左右,随着聚酯纤维行业对民营资本全面开放,大量民营企业进入聚酯纤维产业。到2012年,民营企业比重上升至90%左右,成为我国聚酯纤维行业的主力。

民营企业的壮大过程也是我国聚酯纤维行业市场机制不断完善的过程,聚酯纤维行业也逐步成为我国市场化程度较高的行业。

(1)行业的竞争格局:我国聚酯纤维产业经过30多年的发展,形成了熔体直纺和切片纺两种生产工艺路线,采用不同工艺的生产企业相应形成了各自的发展路径。

①以熔体直纺工艺路线为主的生产企业竞争格局:由于熔体直纺具有规模较大、流程较长的特点,在生产过程中聚合与纺丝条件相互影响,工艺调节影响面广,因而存在着产品开发难度大的缺点。熔体直纺工艺无法进行小批量、多品种生产,绝大部分装置只能生产常规产品和常规差别化产品,熔体直纺生产线产品转换成本高、生产灵活性差且技改费用高,开发差别化产品风险大,成本也较高。熔体直纺的生产主要流程如下:

②切片纺工艺路线为主的生产企业竞争格局:切片纺主要以聚酯切片为原料,其优点在于生产灵活,具有市场反应快速的特点,特别是在开发差别化、功能性等高附加值产品方面具有较大优势。优秀的切片纺生产企业基于各自的技术工艺积累及产品研发优势,专注于开发差异化产品,不断推陈出新,提高产品附加值,满足终端服装、家纺等市场的多样性需求,引导下游市场趋势。基于切片纺工艺的上述特点,切片纺企业的生产规模较熔体直纺企业相对较小,产品特色明显,产品附加值较高,呈现出一批“专、精、特、强”的切片纺企业。

400-1050-986

400-1050-986