市场资讯

市场资讯新闻资讯 更多+

1、针状焦及其下游应用领域概述:针状焦是一种具有导电率高、易石墨化、低热膨胀系数等特点的优质材料,其外观为银灰色、有金属光泽的多孔固体,有明显纤维纹理走向,孔大而少且略呈椭圆形,是制造生产锂电池负极材料、优质石墨电极等的重要原料,广泛应用于新能源行业、钢铁行业以及国防、医疗、航空航天、原子能等领域。针状焦下游应用领域的具体情况如下:

中金企信国际咨询公布的《2023-2028年全球与中国针状焦市场监测调研分析及投资战略可行性评估预测报告》

(1)锂电池负极材料及负极焦概况:

①锂电池负极材料概况:锂电池主要由正极材料、负极材料、电解液和隔膜四部分组成。负极材料主要影响锂电池的首次效率、循环性能等,是锂电池最重要的原材料之一,主要包括石墨类负极、硅基负极及其他负极材料,目前市场上以石墨类负极为主。石墨类负极主要包括人造石墨与天然石墨:天然石墨具有高能量密度、高压实、良好加工性能和较低成本等优势,人造石墨具有低膨胀系数、长循环寿命及良好低温性能等优势,目前市场上以人造石墨为主。人造石墨系由易石墨化的针状焦、石油焦等原材料经过粉碎、整形、混料、二次造粒、石墨化高温热处理等工序制得。

②锂电池负极上游原料:根据原料的不同,锂电池负极材料主要包括人造石墨类负极、天然石墨负极和硅基负极三类:人造石墨具有优良的循环性能、大倍率充放电效率和电解液相容性等显著优势,广泛应用于动力电池及中高端电子产品领域,是目前我国主流负极材料;天然石墨容量高、压实密度高、价格相对便宜,但是其循环寿命低,且一致性低于人造石墨,一般用于生产小型锂电池和一般用途的电子产品锂电池;硅基负极一般系纳米硅、氧化亚硅等硅材料与人造石墨掺杂使用,目前尚处于起步阶段,尚未大规模量产。

人造石墨的主要原料包括石油焦、针状焦、沥青等,其中,沥青是粘结剂。针状焦杂质少,微晶排列比较有序,易石墨化,适用于快充、能量密度高的锂电池领域。石油焦按含硫量可分为低硫焦、中硫焦和高硫焦,负极原材料使用的主要是低硫焦,低硫焦灰分、杂质较多,导致微晶结构较差,不容易石墨化,适用于循环周期长,对能量密度要求不高的领域。锂电池负极材料的生产一般需要石油焦和针状焦掺混生产,高能量密度、高倍率的锂电池负极材料中针状焦比例高,中低端锂电池负极材料石油焦占比高。

天然石墨源自矿山的开采,经浮选、球化、表面包覆等步骤加工制成,在循环性和一致性上不如人造石墨,但天然石墨省去了石墨化的过程,在成本上具有一定的优势。硅基负极目前主要采用掺杂的方式加入到人造石墨中,当前的主流技术路线为硅碳负极和硅氧负极。其中,硅碳负极是指纳米硅与石墨材料混合,硅氧负极则采用氧化亚硅与石墨材料复合。但是,硅材料目前存在的体积膨胀、导电性差以及首效和循环性能差等问题,制约了其商业化应用。

③锂电池负极下游应用领域:锂电池负极的终端应用包括动力类、消费电子类、储能类三大领域:随着新能源汽车行业的迅猛发展,动力类锂电池需求高增,成为主要锂电池应用品种之一;锂电池已在消费电池市场广泛普及,5G商用的逐渐落地将带动消费电子需求;储能技术的成熟与推广,逐步拉开储能市场的序幕,储能电池需求稳步上升。

近年来,下游需求高速增长带动锂电池全产业链蓬勃发展,负极行业成长空间广阔,为针状焦行业发展提供良好的外部基础。锂电池用负极材料终端应用领域包括新能源汽车等动力领域、消费电子和储能等,终端应用对于锂电池的能量密度、循环寿命与安全性等方面要求较高,针状焦主要用于能量密度较高的负极材料,用针状焦制备的负极具有高容量、高压实、高倍率且循环性能优异的特点,其品质优劣对于锂电池负极材料具有重要影响。因此,新能源汽车等终端应用领域,会对其上游锂电池及其上游原料经过长时间的验证周期,且在产品通过验证、达到终端使用要求之后长期使用,一般不会轻易更换。

(2)石墨电极及电极焦概况:

①石墨电极概况:石墨电极是采用石油焦、针状焦为骨料,煤沥青为粘结剂,经过混捏、成型、焙烧、浸渍、石墨化、机械加工等一系列工艺过程生产出来的一种耐高温石墨质导电材料。石墨电极由于具有较好的导电、导热性能,一般用于电弧炉炼钢、冶炼工业硅和磷等。目前,石墨电极的下游主要用于电弧炉炼钢,用作以电弧形式放电对炉料进行加热融化的导体,是电弧炉炼钢中所使用的重要消耗品。

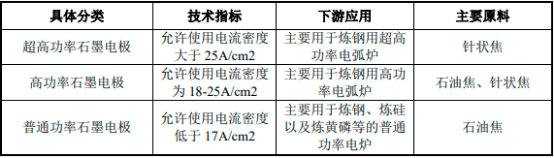

②石墨电极分类及其品质的重要性:石墨电极根据质量指标可分为超高功率石墨电极、高功率石墨电极和普通功率石墨电极。超高功率石墨电极使用的电流密度最大,在电阻率、抗折强度、体积密度和热膨胀系数等方面显著优于其他两类石墨电极,一般用于炼钢用超高功率电弧炉中,相较其他两类石墨电极,炼钢过程中的单位能耗更低,是石墨电极行业未来发展的重点方向,其对原料指标要求较高,一般只有高品质的针状焦才能用于生产超高功率石墨电极,目前国内少数几家可以生产超高功率石墨电极用针状焦并实现出口的企业。各类石墨电极具体分类、技术指标、下游应用及主要原料情况如下:

石墨电极根据结构可分为石墨电极本体和石墨电极接头。石墨电极本体及其接头共同组成了石墨电极,其中石墨电极接头主要是用来通过电极孔-接头-电极孔的方式将石墨电极连接成柱状。石墨电极是炼钢过程中的消耗品,一般情况下吨钢电极消耗量为1-1.5kg之间,因此电极消耗在电炉炼钢中的生产成本占比较小。但电极在炼钢过程中容易受品质、操作等因素影响而发生折断或者脱落等情况,一旦电极折断或脱落,电炉一般要停产,停工损失较大。石墨电极接头是连接上下电极本体的中间环节,容易发生折断,对其密度、强度、电阻率等指标要求较高,生产难度亦相对较大。综上所述,对于终端用户而言,石墨电极尤其是石墨电极接头的品质稳定性较为重要。

③石墨电极上游原料:终端用户对于石墨电极的品质要求较高,因此优质石墨电极的上游原料一般系以高品质油系针状焦为主,其对针状焦品质的要求一般高于锂电池负极的要求。根据原料来源的不同,针状焦包括油系针状焦和煤系针状焦两大类,其中油系针状焦主要原料系石油炼化过程中的副产品燃料油及沥青,煤系针状焦的主要原料系焦炭生产过程中的副产品煤焦油。煤系针状焦受原料、工艺等因素影响,在热膨胀系数等技术指标方面不及油系针状焦。因此,优质石墨电极一般以油系针状焦为原料。

石墨电极接头是连接上下电极本体的中间环节,容易发生折断,对终端用户连续、安全生产以及电极消耗量等至关重要,因此对其密度、强度、电阻率等指标要求较高。石墨电极接头的生产原料一般系高品质油系针状焦,实务中,针状焦生产企业会专门针对石墨电极接头研发、生产接头用针状焦即接头焦。

④石墨电极下游需求:针状焦产品品质较高,主要用于生产超高功率石墨电极,下游需求主要受电弧炉炼钢产量和产业政策影响。电弧炉炼钢主要原料系废钢,且工艺流程较短,因此相较传统长流程炼钢工艺,一方面具有资源循环利用的优势,另一方面简化了许多碳排放工序,且在能源上更多的使用电力与水等清洁能源,从而实现了一定程度上的碳减排。美国、欧盟等发达国家粗钢以电弧炉炼钢为主,国内在“双碳”背景下,亦支持和鼓励电弧炉炼钢不断替代传统长流程炼钢工艺。

工信部、国家发改委、生态环境部在《关于促进钢铁工业高质量发展的指导意见》中提出:“推进废钢资源高质高效利用,有序引导电炉炼钢发展,力争到2025年,电炉钢产量占粗钢总产量比例提升至15%以上”。考虑到当前中国电炉钢占比较小,距离目标有较大空间,预计到2025年末中国电弧炉炼钢的产量都将得到极大提高,进而推动超高功率石墨电极和高功率石墨电极的发展。

目前,国内企业生产的电极焦主要系用来生产超高功率石墨电极本体及其接头。由于石墨电极接头使用量相对本体较少,且对针状焦品质要求较高,下游企业此前一般以进口针状焦为原料生产石墨电极接头,且对原料验证周期较长。相较于负极焦,电极焦在粒度分布和热膨胀系数上有严格的要求:大规格超高功率石墨电极对作为骨料的针状焦的要求是粒度足够大,热膨胀系数足够低。而小粒度的针状焦一般是运用到低品质小规格的石墨电极领域以及锂电池负极材料领域,因此电极焦对品质的要求一般相对较高。相较于本体焦,接头焦在硫氮含量、振实密度、热膨胀系数、灰分等指标要求上更为严格。

400-1050-986

400-1050-986