市场资讯

市场资讯新闻资讯 更多+

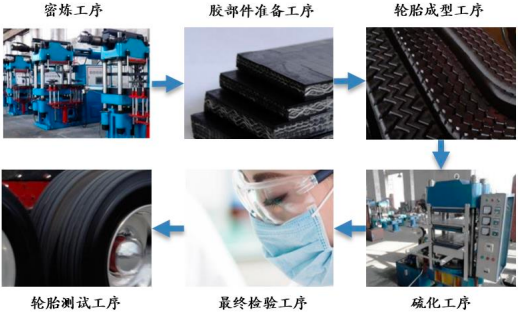

超声波裁切行业运行基本现状:超声波技术应用于裁切市场主要是用于轮胎的裁切。轮胎生产工艺流程主要分为密炼、胶部件准备、成型、硫化、最终检测、轮胎测试六个工序。密炼环节主要将炭黑、橡胶等原材料混合在一起,生产出“胶料”的过程;胶部件准备工序将准备好组成轮胎的所有半成品胶部件,包括6个主要工段,6个工段分别为:挤出、压延、胎圈成型、帘布裁断、贴三角胶条、带束层成型;成型工序需要将前道工序生产的不同性能半成品部件组装成胎胚;硫化工艺主要是将成型后胎胚在模具内通过氮气硫化工艺,加工形成成品轮胎;最终检验工序是将硫化的成品轮胎进行外观检验、性能检验;轮胎测试工序是对轮胎成品进行大量测试,尤其是对于新设计的轮胎。超声波裁切设备是胶部件准备工序中帘布裁断工段的重要工艺设备,设备性能直接关系到轮胎产品的质量,是保障轮胎产品高效安全可靠生产的重要设备。

中金企信国际咨询公布的《2022-2028年中国超声波裁切行业市场深度调查及投资战略规划评估预测报告》

轮胎生产工艺流程分析

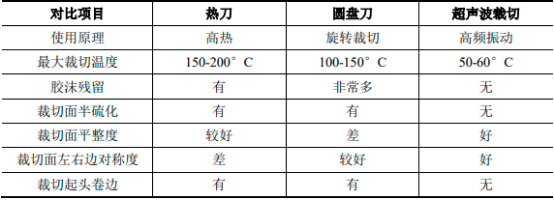

采用超声波设备进行轮胎切割加工时,通过换能器产生振动,经过可以改变振幅的调幅器传递到超声裁刀上,裁刀将接收到的振动能量传递到待切割工件的切割面,在该区域,振动能量通过激活橡胶分子能、打开分子链的方式对胶料进行切割。超声波裁切具有切口光滑、牢靠,切边准确,不会变形,不翘边、起毛、抽丝、皱折等优点。

传统热刀、圆盘刀与超声波裁切的对比

超声波裁切设备在轮胎裁切市场有着广泛成熟的应用,且较传统刀刃裁切设备有裁切平稳、胶料切割边缘光滑整洁等优点,未来随着轮胎产业的不断发展,将带动超声波裁切设备市场的稳步发展。

400-1050-986

400-1050-986